| Số hiệu: | TCVN 6411: 1998 (ISO 4643:1992) |

Loại văn bản: | Tiêu chuẩn Việt Nam |

| Lĩnh vực: An toàn lao động | Trạng thái hiệu lực: | Còn hiệu lực |

| Tên tiếng anh: |

Moulded plastics footwear − Lined or unlined poly(vinyl chloride) boots for general industrial use − Specification |

Bảo hộ lao động Nam Sơn mời các bạn xem toàn văn văn bản Tiêu chuẩn quốc gia TCVN 6411: 1998 (ISO 4643:1992) Giày ủng bằng chất dẻo đúc. Ủng polyvinyl clorua có lót hoặc không có lót dùng chung trong công nghiệp. Yêu cầu kỹ thuật nhé:

TIÊU CHUẨN QUỐC GIA

TCVN 6411 : 1998

ISO 4643 : 1992

GIẦY ỦNG BẰNG CHẤT DẺO ĐÚC − ỦNG POLY (VINYLCLORUA) CÓ LÓT HOẶC KHÔNG CÓ LÓT DÙNG CHUNG TRONG CÔNG NGHIỆP − YÊU CẦU KỸ THUẬT

Moulded plastics footwear − Lined or unlined poly(vinyl chloride) boots for general industrial use − Specification

Lời nói đầu

TCVN 6411 : 1998 tương đương với ISO 4643 : 1992 với các thay đổi biên tập cho phép;

TCVN 6411 : 1998 do Ban kỹ thuật tiêu chuẩn TCVN/TC/94 Phương tiện bảo vệ cá nhân biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

GIẦY ỦNG BẰNG CHẤT DẺO ĐÚC – ỦNG POLY (VINNYLCLORUA) CÓ LÓT HOẶC KHÔNG CÓ LÓT DÙNG CHUNG TRONG CÔNG NGHIỆP – YÊU CẦU KỸ THUẬT

Moulded plastics footwear – Lined or unlined poly(vinyl chloride) boots for general industrial use – Specification

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các yêu cầu đối với ủng đúc từ hợp chất poly (vinyl clorua), dùng chung trong công nghiệp. ủng có thể có lót vải hoặc không lót và bao gồm các kiểu từ ủng cao đến mắt cá chân đến ủng cao tới hết bắp đùi.

2. Tiêu chuẩn trích dẫn

ISO 37 : 1994 Cao su, lưu hoá hoặc chất dẻo – Xác định các tính chất biến dạng ứng suất kéo. ISO 48 : 1979 Cao su lưu hoá – Xác định độ cứng (độ cứng giữa 30 và 85 IRHD).

ISO 176 : 1976 Chất dẻo – Xác định sự tiêu hao hoá chất dẻo – Phương pháp cacbon hoạt hoá.

ISO 458-1 : 1985 Chất dẻo – Xác định độ bền xoắn của các vật liệu dễ uốn – Phần 1: Phương pháp chung.

ISO / R463 :1965 Thước đo có vạch chia, có độ chính xác đến 0,01 mm, 0,001 mm và 0,0001 mm. ISO 10335 : 1990 Giầy ủng cao su và chất dẻo – Thuật ngữ

3. Định nghĩa

Tiêu chuẩn này áp dụng các định nghĩa quy định ở ISO 10335 : 1990

4. Yêu cầu thiết kế

Chú thích 1 – Chiều cao của ủng đưa ra ở Phụ lục D dùng để tham khảo.

4.1 Kiểu đế

Đế phải được vê góc, bán kính góc vê không được nhỏ hơn 1,5 mm

Chú thích 2 – Kiểu đế có thể ảnh hưởng đáng kể đến việc tạo ra các vết nứt sớm.

4.2 Độ dầy tối thiểu

Độ dầy tối thiểu của ủng phải phù hợp với Bảng 1 cho mỗi trị số riêng biệt có được khi đo như mô tả ở Phụ lục A

4.3 Vật liệu và các chi tiết

Mũ ủng, đế và gót phải được đúc từ các hợp chất poly (vinyl clorua) được trộn đồng nhất, trong đó poly (vinyl clorua) phải là polymer đơn chủ yếu trong hợp chất này.

Bảng 1 – Độ dầy tối thiểu

Kích thước tính bằng milimét

|

Các chi tiết của ủng |

Độ dầy tối thiểu |

|||

|

Mũ ủng |

1,5 trong đó không ít hơn 1,0 là hợp chất poly (vinyl clorua) |

|||

|

Phần phủ a) ở gót b) ở các phần khác |

4,0 3,0 |

|||

|

Đế ủng a) độ dầy tổng cộng b) chỉ ở đế ngoài Gót ủng a) độ dầy tổng cộng b) bề mặt ngoài tới tấm độn |

Tại các vân đế |

Giữa các vân đế |

||

|

Của nam 12,0 8,0 25,0 9,0 |

Của nữ 10,0 6,0 20,0 4,0 |

Của nam 7,0 3,0 19,0 3,0 |

Của nữ 5,0 2,5 14,0 2,5 |

|

5. Tính chất cơ lý

5.1 Quy định chung

Vật liệu của mũ ủng và vật liệu của đế phải được thử như hai hợp chất riêng biệt, ngay cả khi ủng được sản xuất bằng quá trình phun duy nhất. Các miếng mẫu thử từ vật liệu của ủng được chuẩn bị theo trình tự thích hợp quy định trong ISO 37 : 1994.

5.2 Độ bền uốn của mũ ủng

Khi thử theo phương pháp mô tả ở Phụ lục B cho một miếng mẫu thử ở mỗi hướng uốn, trong 150 000 lần uốn không được phép xuất hiện 1 vết nứt nào thuộc loại quy định trong Phụ lục B.

5.3 Độ bền kéo đứt

Mẫu thử kiểu 1 được cắt ra từ những chỗ có kích thước đủ lớn của phần mũ và đế ủng. Môdun khi giãn dài 100 % và độ giãn đứt của mũ và đế phải được xác định theo phương pháp mô tả trong ISO 37 ở nhiệt độ 23 oC ± 2 oC

Hướng thử phải dọc theo đế và hướng lên ống ủng. Nếu cần thiết vì không đủ vật liệu, mà phải dùng mẫu thử kiểu 2 nhỏ hơn, thì kích thước mẫu sử dụng phải được ghi rõ khi biểu thị kết quả.

Ở những vị trí có thể thực hiện được, miếng mẫu thử phải có bề dầy 2,0 mm ± 0,2 mm; nếu cần thiết để đảm bảo không có vật liệu dệt nào lẫn vào miếng mẫu thử, phải dùng miếng mẫu thử mỏng hơn thì bề dầy miếng mẫu thử sử dụng phải được ghi rõ trong khi biểu thị kết quả. Trong trường hợp ủng có lót thì lót phải được lấy đi bằng cách sử dụng cẩn thận một lượng tối thiểu dung môi thích hợp như metyl etylketon hoặc một máy lạng da. Các mẫu thử đã qua một trong hai cách xử lý trên, phải được ổn định trong 24 h ở 23 oC ± 2 oC và thử ở nhiệt độ này.

Phải dùng năm mẫu thử cho mỗi phép thử và giá trị trung bình của mỗi nhóm năm kết quả thử phải phù hợp với những giá trị cho ở Bảng 2, nếu không phải áp dụng theo điều a) và b) dưới đây:

a) Trong phép thử độ giãn đứt, nếu giá trị trung bình của các kết quả đo nhỏ hơn và giá trị lớn nhất của các kết quả đo lớn hơn các giá trị thích hợp cho ở Bảng 2, thì phải thử thêm năm mẫu nữa. Vật liệu được được coi là đáp ứng yêu cầu của tiêu chuẩn này khi trung bình của hai giá trị trung bình của tất cả mười kết quả thử cao hơn giá trị thích hợp.

b) Trong phép thử môdun khi giãn dài 100 %, nếu giá trị trung bình ở ngoài phạm vi thích hợp cho ở Bảng 2, nhưng một vài kết quả lại ở trong, thì phải thử thêm năm mẫu nữa. Vật liệu được coi là đáp ứng yêu cầu của tiêu chuẩn này khi trung bình của hai giá trị trung bình của tất cả mười kết quả thử nằm trong phạm vi thích hợp.

Bảng 2 – Giới hạn độ bền kéo đứt

|

Chi tiết của ủng |

Môdun khi giãn dài 100 % MPa |

Độ giãn dài tối thiểu khi đứt % |

|

Mũ Đế |

1,3 đến 4,6 2,1 đến 5,0 |

250 300 |

5.4 Độ cứng

Độ cứng của vật liệu, đo không sớm hơn 96 h sau khi đúc và được xác định theo phương pháp thích hợp của ISO 48 : 1979 ở 23 oC ± 2 oC sau khi ổn định ở nhiệt độ đó không ít hơn 3 h, được quy định ở Bảng 3.

Đối với hợp chất đế, tất cả các phép đo đều phải được tiến hành trên bề mặt miếng mẫu thử đã được chuẩn bị, mẫu thử này giáp với bề mặt mài mòn của đế và không lẫn bất kỳ hợp chất nào của lớp độn hoặc của mũ ủng. Với hợp chất của mũ ủng, tất cả các phép đo đều phải được tiến hành ở trên bề mặt bên ngoài hiện có của ống ủng.

Độ dầy tối thiểu của một miếng mẫu thử độ cứng là 6 mm.

Chú thích – Để thử độ cứng của mũ ủng, những đoạn cắt của ống ủng có thể được xếp lại để có được độ dầy tối thiểu này.

Bảng 3 – Giới hạn độ cứng của hợp chất poly (vinyl clorua)

Giá trị tính theo IRHD

|

Các chi tiết của ủng |

Độ cứng ở 23 oC ± 2 oC |

|

|

tối thiểu |

đối đa |

|

|

Mũ Đế và gót |

42 50 |

59 67 |

5.5 Nhiệt độ uốn lạnh của mũ ủng

Khi các phần của mũ ủng được thử theo ISO 458-1 : 1985, áp dụng theo chỉ dẫn dưới đây thì nhiệt độ uốn lạnh không được lớn hơn – 35 oC.

Dùng 2 miếng mẫu thử, cắt mẫu sao cho 1 miếng mẫu có trục chính dọc theo ống ủng, còn miếng mẫu kia có trục chính vuông góc với trục của miếng mẫu thử 1.

Vẽ đồ thị liên quan giữa độ lệch và nhiệt độ, từ đó nhiệt độ ở một góc lệch 2000 của mỗi miếng mẫu thử được xác định. Phải bớt đi 0,5 oC cho mỗi 0,03 mm độ dầy của một miếng mẫu thử trên 1,30 mm và tăng thêm 0,5 oC cho mỗi 0,03 mm độ dầy của một miếng mẫu thử dưới 1,27 mm. Trung bình cộng của 2 kết quả là nhiệt độ uốn của phần thử

5.6 Khả năng chống sự phát triển của vết nứt của đế ủng (thử uốn)

Khi thử các phần của đế theo Phụ lục C ở nhiệt độ – 5 oC ± 2 oC, sử dụng 3 miếng mẫu thử cắt song song với đường trung tâm của đế (xem Hình 1), độ dầy của hợp chất đế không được nhỏ hơn 50 % độ dầy của miếng mẫu thử và số lần uốn khi vết nứt đạt tới 6 mm không được nhỏ hơn 150 000 với mỗi 8 miếng mẫu thử khi các phép đo sự phát triển của các vết đứt được giới hạn ở bề mặt bên ngoài của miếng mẫu thử.

5.7. Tính dễ bay hơi của các hợp chất mũ và đế

Khi thử theo ISO 176 : 1976 sử dụng các miếng mẫu thử bằng hợp chất poly (vinyl clorua) có độ dầy 2,0 mm ± 0,1 mm lấy từ các chi tiết mũ và đế tương ứng, hao hụt trung bình về khối lượng của 3 miếng mẫu thử không được vượt quá 2,0 % cho hợp chất mũ hoặc hợp chất đế.

6. Ghi nhãn

Mỗi sản phẩm giầy ủng phải có nhãn khó tẩy xoá và dễ đọc với nội dung sau:

a) Cỡ, đóng trên mặt hoặc đúc trên chỗ thắt của phía ngoài đế;

b) Dấu hiệu nhận biết người sản xuất hoặc người cung cấp bao gồm: tên, nhãn hiệu thương mại, hoặc các ký hiệu khác của người sản xuất, người phân phối hoặc bán lẻ;

c) Số hiệu của tiêu chuẩn này

Hình 1 – Đường trung tâm của ủng

Phụ lục A

(qui định)

Phương pháp đo độ dầy

A.1 Thiết bị

Các thiết bị đo thích hợp để đo các chi tiết của ủng được phân loại và liệt kê trong Bảng A.1. Các thiết bị được phân loại là “chính xác” sử dụng khi có yêu cầu. Những thiết bị được phân loại là “thông thường” có thể được sử dụng trừ khi kết quả đọc được có 10 % rơi vào giá trị tối thiểu qui định cho các chi tiết được đo; trong trường hợp như vậy chi tiết của ủng phải được đo với thiết bị “chính xác” thích hợp.

A.2 Chuẩn bị ủng để đo độ dầy

A.2.1 Chuẩn bị để đo đế trong và đáy ủng

Cắt theo chiều dọc ủng và vuông góc với bề mặt, qua tâm đế, trên một đường kéo dài từ tâm của mũi đến tâm của gót ủng.

Xác định vị trí của đường trung tâm, minh hoạ ở Hình 1 như sau: Đặt ủng trên bề mặt ngang và dựa vào một mặt phẳng thẳng đứng sao cho nó chạm vào cạnh của đế ở các điểm A và B trên mặt trong của ủng. Dựng hai mặt phẳng thẳng đứng nữa vuông góc với mặt phẳng thẳng đứng ban đầu sao cho chúng gặp đế ở các điểm X và Y. Kéo một đường qua X và Y. Đường này là đường trung tâm của phần trước ủng.

A.2.2 Chuẩn bị đo phần phủ

Cắt ngang qua phần phủ ngay xung quanh mũ ở khoảng cách 13 mm bên trên bề mặt đỉnh của đế trong tiếp giáp với mũ.

A.3 Cách tiến hành

A.3.1 Mũ ủng

Tiến hành bốn phép đo độ dầy tổng cộng của poly (vinyl clorua) và vải đối xứng xung quanh miệng ủng, cách bên dưới đường viền miệng ủng không nhỏ hơn 3 mm và không lớn hơn 15 mm ở dưới. Trong trường hợp ủng có phần nối thêm đến đỉnh hông, tiến hành đo cách không nhỏ hơn 3 mm và không lớn hơn 15 mm bên dưới dải nối.

Đo độ dầy của lớp phủ trên mũ từ bề mặt phủ đến “đỉnh” của kết cấu vải dệt gần nhất với bề mặt này.

Bảng A.1 – Thiết bị đo độ dầy cho các chi tiết khác nhau của ủng

|

Các chi tiết của ủng |

Cấp chính xác của dụng cụ đo |

|

|

Thông thường |

Chính xác |

|

|

Mũ (độ dầy tổng cộng) |

Thiết bị đo độ dầy có đĩa số chia độ đến 0,1 mm hoặc thị kính có thang chia độ đến 0,1 mm |

Thiết bị đo độ dầy có đĩa số chia độ phù hợp với ISO/R 463, sử dụng với áp suất 2 kPa |

|

Mũ (độ dầy lớp phủ) |

Thị kính có thang chia độ đến 0,1 mm |

Kính hiển vi di động, chính xác đến 0,02 mm |

|

Phần phủ |

Thị kính có thang chia độ đến 0,1 mm |

Kính hiển vi di động, chính xác đến 0,02 mm |

|

Đế ủng |

Thước đo có thang chia độ đến 1 mm |

Thị kính có thang chia độ đến 0,1 mm |

A.3.2 Phủ mũi

Đo độ dầy tổng cộng của poly (vinyl clorua) và vải, không bao gồm các vân, trên đoạn cắt, trong khoảng 6 mm của đường trung tâm ủng tính từ mũi.

Khi có một mũi giầy bảo vệ được gắn vào ủng, đo độ dầy tổng cộng của poly (vinyl clorua) và vải, không bao gồm các vân, từ bề mặt ngoài của mũi giầy bảo vệ.

A.3.3 Phủ hậu

Đo độ dầy tổng cộng của poly (vinyl clorua) và vải, không bao gồm các vân, trên đoạn cắt, trong khoảng 6 mm của đường trung tâm ủng tính từ gót.

A.3.4 Phủ các chỗ khác

Tiến hành 4 phép đo độ dầy tổng cộng của poly (vinyl clorua) và vải, không bao gồm các vân, trên đoạn cắt, tại các điểm đối xứng xung quanh ủng ở chỗ có phủ nhưng không đo ở vùng gót và mũi.

A.3.5 Độ dầy tổng cộng của đế

Đo độ dầy của đế ủng trên mặt cắt từ mặt trên của đế trong đến mặt ngoài của đế ngoài. Tiến hành đo ở cả bên trên và giữa các vân đế bao gồm mọi vân ở ba điểm riêng biệt trong vùng đế, loại bỏ các miếng lót bên trong đế ủng vì có thể được đưa vào sau khi ủng đã đúc.

A.3.6 Đế ngoài

Đo độ dầy của đế ngoài trên mặt cắt, ở trên và giữa các vân đế bao gồm cả các vân, từ mặt dưới của đế trong, lớp độn hoặc đế giữa bằng thép (từ bất cứ cái nào thấp nhất) đến bề mặt bên ngoài của đế ngoài. Tiến hành 3 phép đo ở các điểm khác nhau ở trong vùng đế.

A.3.7 Gót

Đo độ dầy tổng cộng của gót DE, như minh hoạ ở Hình A.1, trên mặt cắt bao gồm cả miếng nẹp hoặc vân thẳng góc với bề mặt bên trên của đế trong và lớp độn. Đường đế trong CD dài 10 mm tính từ điểm C là đỉnh của cạnh sau của gót ở phía ngoài. ở những vị trí có tấm độn, đo độ dầy từ phía dưới của tấm đến bề mặt của gót. Tiến hành đo cả ở trên và giữa các vân đế, ở ba vị trí cho mỗi trường hợp, hoặc ở nhiều vị trí tuỳ theo thiết kế của gót cho phép, nếu như ba là không thể được.

A.4 Biểu thị kết quả

Ghi lại từng kết quả thử riêng biệt của các chi tiết bằng milimét, chính xác đến 0,1 mm.

Hình A.1 – Đo độ dầy của gót

Phụ lục B

(qui định)

Xác định độ bền uốn của vật liệu mũ

B.1 Nguyên tắc

Nếp gấp kép, tương tự như những nếp gấp sinh ra ở mũ ủng khi sử dụng, được tạo thành lặp đi lặp lại ở các mẫu thử vật liệu mũ poly (vinyl clorua) bằng một thiết bị thích hợp cho đến khi quan sát thấy vật liệu mũ poly (vinyl clorua) bị nứt hoặc cho đến khi các mẫu thử chịu được một số lần uốn qui định.

B.2 Thiết bị (xem Hình B.1)

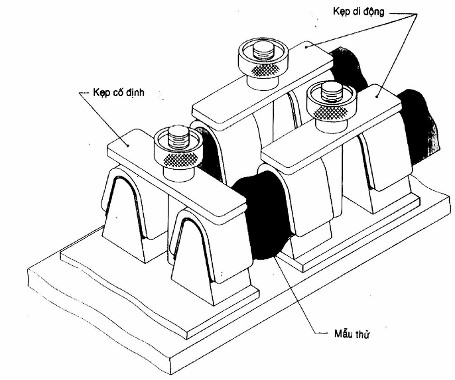

Hình B.1 – Thiết bị điển hình để xác định độ bền uốn

Thiết bị bao gồm các cặp kẹp hình chữ V, lắp sao cho các trục của mỗi kẹp nằm trên cùng một đường thẳng.

Góc của mỗi kẹp hình chữ V là 40o ± 10.

Các đỉnh của mỗi kẹp hình chữ V được làm tròn với bán kính 6,4 mm ± 0,5 mm, một trong những kẹp của mỗi cặp có khả năng chuyển động tịnh tiến qua lại với tần số 5 Hz ± 0,5 Hz trong điều kiện bình thường và với tần số 1,5 Hz ± 0,2 Hz khi thử ở nhiệt độ thấp – 5 oC. Các kẹp cách 28,5 mm ± 2,5 mm về một bên ở vị trí mở và cách 9,5 mm ± 1,0 mm về một bên ở vị trí đóng. Quãng đường chuyển động của kẹp di động là 19 mm ± 1,5 mm. Nếu như thiết bị trên phải sửa để thích hợp với 1 mẫu thử với chiều dài lớn hơn là 70 mm ± 1 mm, thì các kích thước lựa chọn có thể như sau:

Khoảng cách giữa các kẹp ở vị trí đóng: 13 mm ± 0,5 mm Khoảng cách giữa các kẹp ở vị trí mở: 40 mm ± 1 mm Quãng đường chuyển động: 27 mm ± 0,5 mm

B.3 Chuẩn bị miếng mẫu thử

Cắt ở phần mỏng nhất của mũ ủng hai miếng hình vuông, mỗi miếng có cạnh 64 mm ± 1 mm. Đánh dấu chiều thẳng đứng bằng mũi tên trên mỗi miếng.

B.4 Nhiệt độ thử và ổn định mẫu thử

Ổn định mẫu thử trong 24 h ở nhiệt độ 23 oC ± 2 oC và thử trong không khí ở – 5 oC ± 2 oC sao cho phép thử được tiến hành không sớm hơn 7 ngày sau khi đúc.

B.5 Cách tiến hành

Đặt tất cả mẫu thử trong phòng lạnh ở – 5 oC ± 2 oC và đặt tải vào ngay. Lắp mẫu thử vào thiết bị với một cặp kẹp ở vị trí “mở”. Đặt mẫu thử vào vị trí, lớp phủ ra ngoài, đối xứng trong cặp kẹp sao cho các cạnh của nó song song với trục của kẹp. Kiểm tra xem các cạnh trong của hai nửa mỗi kẹp thẳng hàng với nhau chưa. Lắp các mẫu thử khác theo cách tương tự. Kẹp một mẫu thử của mỗi cặp mẫu thử có mũi tên đánh dấu song song với hướng uốn và một mẫu thẳng góc với nó.

Dùng tay đẩy má kẹp chuyển động đồng thời và kiểm tra xem mỗi mẫu thử uốn có một nếp uốn vào bên trong đối xứng qua nó và bị bao quanh bởi một hình thoi với bốn nếp uốn ra ngoài hay không.

Khi cần, có thể dùng tay hỗ trợ thêm để tạo nên nếp uốn.

Mười phút sau khi đặt tải, cho máy chạy và nếu có vết nứt không thể chấp nhận được theo quy định ở B.6, hoặc khi số chu kỳ uốn quy định đã đạt mà không xuất hiện vết nứt thì cho ngừng máy. Ghi lại nhiệt độ thử cho dù ở các mẫu thử riêng biệt có xuất hiện vết nứt hay không .

B.6 Những loại vết nứt hợp lệ

Các vết nứt của poly (vinyl clorua) bắt nguồn từ vật liệu dệt lót nhưng phát triển về phía mặt ngoài của poly (vinyl clorua), và cũng phải tính đến tất cả các vết nứt bắt nguồn từ mặt ngoài của poly (vinyl clorua) đều phải được tính đến. Mọi khuyết tật của bất kỳ vật liệu poly (vinyl clorua) nào có thể có ở giữa vật liệu dệt này và bề mặt trong của mẫu thử đều không được tính đến.

B.7 Biểu thị kết quả

Nếu tất cả các mẫu thử đạt số chu kỳ quy định mà không xuất hiện vết nứt, thì báo cáo kết quả thử phải ghi là các mẫu thử đạt yêu cầu. Nếu vết nứt xuất hiện trước khi đạt được số chu kỳ quy định, trong báo cáo phải ghi là các mẫu thử không đạt

Phụ lục C

(quy định)

Khả năng chống sự phát triển của vết nứt

C.1 Nguyên tắc

Thử nghiệm này xác định khả năng của vật liệu chống lại các vết nứt sinh ra do uốn trong quá trình sử dụng. Vật liệu được uốn lặp đi lặp lại 90o ± 2o trên một trục gá sau khi đã được tạo một vết cắt nhỏ cắt ngang qua bằng cái đục. Tốc độ phát triển của vết cắt là một thước đo xu hướng nứt của vật liệu.

C.2 Thiết bị

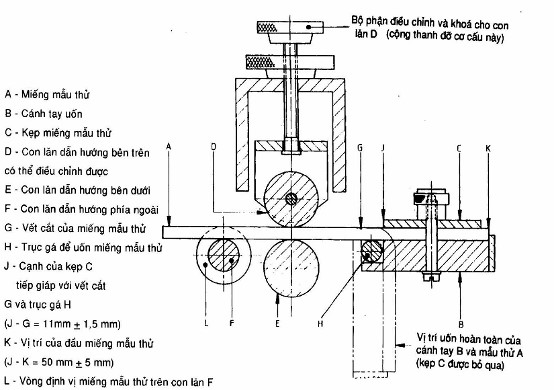

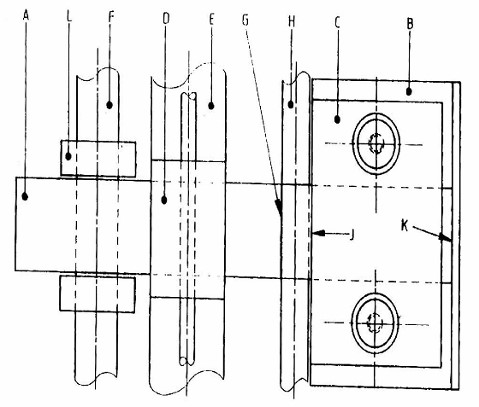

C.2.1 Máy uốn (loại Satra Ross), có cơ cấu uốn như Hình C.1.

Miếng mẫu thử A được đưa vào đầu chặn của cánh tay uốn B và được giữ bằng bẳng kẹp C, chiều dài JK là 50 mm ± 5 mm. Đầu kia của miếng mẫu thử không phải kẹp mà di chuyển vào ra giữa các con lăn D, E và F khi miếng mẫu thử bị uốn. Việc uốn xảy ra xung quanh trục gá H với bán kính 5,0 mm ± 0,3 mm.

Khoảng cách trong mặt phẳng giữa tiếp tuyến thẳng đứng với trục gá này qua điểm G và cạnh tiếp giáp J của kẹp C 11,0 mm ± 1,5 mm. Vết cắt được tạo ra trước đó ở mẫu thử có vị trí thẳng đứng bên trên cạnh của trục gá khi mẫu ở vị trí không bị uốn, có nghĩa là ở điểm G trong Hình C.1. ở điểm trùng hợp của vết cắt và cạnh trục gá, dung sai là ± 0,5 mm.

Đầu của con lăn E, F và trục gá H ở trên cùng mặt phẳng ngang và con lăn D nằm thẳng ngang trên con lăn E. Ngoài ra, kích thước và vị trí của các con lăn D, E và F không quy định. Đường kính thích hợp cho các con lăn D và E là 25 mm và cho F là 10 mm, hoặc 15 mm.

Khoảng cách phù hợp trong mặt phẳng giữa các tâm của các con lăn D và E và tâm đường cong của trục gá H là 30 mm, và giữa các tâm của các con lăn D và E và tâm của con lăn F là 25 mm hoặc 30 mm. Vị trí thẳng đứng của con lăn D có thể điều chỉnh được sao cho khe hở giữa con lăn này và con lăn E có thể thích ứng với các mẫu thử có bề dầy khác nhau. Có bộ phận chốt để đảm bảo rằng khe hở không thể thay đổi.

Con lăn F, có hai vòng định vị L. Mục đích của điều này là giúp cho việc đặt mẫu thử vào đầu không kẹp khi đưa vào máy, sao cho mẫu thử vuông góc với trục gá uốn trong mặt phẳng, và đưa mẫu thử vào đúng vị trí khi uốn. Sự chênh lệch giữa đường kính trong và ngoài của mỗi vòng khoảng 10 mm. Với mẫu thử chuẩn, khoảng cách giữa các vòng từ 25,5 mm đến 26,0 mm.

Tấn số uốn phải là 1,0 Hz ± 0,1 Hz

C.2.2 Phòng lạnh

Phòng lạnh, có thể giữ được – 5 oC ± 2 oC. Động cơ chuyển động của máy uốn (C.2.1) phải để ở ngoài phòng.

C.2.3 Cái đục

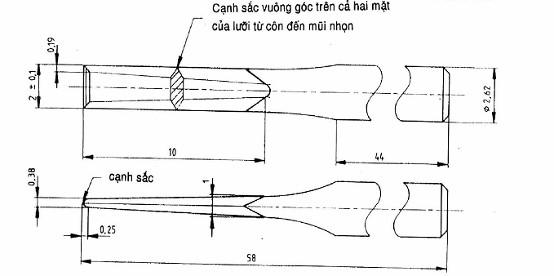

Để tạo nên vết cắt ban đầu ở các mẫu thử như minh hoạ ở Hình C.2. Cạnh cắt dài 2 mm, nhưng thông thường thì chiều dài cắt tạo ra trong vật liệu có khác một ít. Để thuận tiện cho việc đưa vết cắt vào đúng vị trí phải giữ đục trong gá cắt.

C.3 Chuẩn bị miếng mẫu thử

Miếng mẫu thử chuẩn là mẫu thử có chiều rộng 25 mm, chiều dài 150 mm và bề dầy 5,0 mm ± 0,2 mm. Lấy 3 miếng mẫu thử từ vật liệu đế. Loại bỏ các vân đế và để có được bề dầy chuẩn của các mẫu thử bằng cách cắt và đánh bóng nhẹ cả hai mặt của các miếng mẫu thử. Vết cắt tạo ra ở mặt ngoài miếng mẫu thử cách mép khoảng 60 mm sao cho chiều dài của vết cắt đối xứng qua đường trung tâm của miếng mẫu thử. Khi đục cái đục (C2.3) phải xuyên qua miếng mẫu thử và nhô ra ở phía bên kia của miếng mẫu thử 15 mm. Có thể lắp vào chuôi đục vòng điều chỉnh để điều chỉnh khoảng cách xâm nhập của đục vào miếng mẫu thử.

Hình C.1 – Máy uốn

a) Hình chiếu cạnh của miếng mẫu thử, cánh tay uốn và các con lăn dẫn hướng

Chú thích – Để Hình vẽ C.1 a) được rõ các chi tiết về bộ phận điều chỉnh và chốt của con lăn D đã được bỏ qua

Hình C.1 – Máy uốn

A – Miếng mẫu thử

B – Cánh tay uốn

C – Kẹp miếng mẫu thử

D – Con lăn dẫn hướng bên trên có thể điều chỉnh được

E – Con lăn dẫn hướng bên dưới

F – Con lăn dẫn hướng phía ngoài

G – Vết cắt của miếng mẫu thử

H – Trục gá để uốn miếng mẫu thử

J – Cạnh của kẹp C tiếp giáp với vết cắt G và trục gá H

(J - G = 11 mm ± 1,5 mm)

K – Vị trí của đầu miếng mẫu thử

(J - K = 50mm ± 5 mm)

L – Vòng định vị miếng mẫu trên con lăn F

b) Hình chiếu đứng của miếng mẫu thử, cánh tay uốn và các con lăn dẫn hướng

Chú thích – Để hình vẽ C.1 a) được rõ các chi tiết về bộ phận điều chỉnh và chốt của con lăn D đã được bỏ qua

Kích thước tính bằng milimét

Hình C.2 – Cái đục

C.4 Nhiệt độ thử và ổn định mẫu thử

Ổn định mẫu thử trong 24 h ở 23 oC ± 2 oC và thử ở nhiệt độ – 5 oC ± 2 oC Phép thử không được tiến hành sớm hơn 96 h sau khi đúc.

C.5 Cách tiến hành

Tiến hành kiểm tra sơ bộ tốc độ uốn của máy (C.2.1) để đảm bảo máy chạy đúng tốc độ.

Đo và ghi lại chiều dài ban đầu của vết cắt ở mỗi miếng mẫu thử chính xác đến 0,1 mm. Tốt nhất nên sử dụng một kính khuyếch đại và thang đo với mẫu thử uốn 450 xung quanh một trục gá đường kính 15 mm.

Dùng tay quay bánh xe truyền động của máy uốn cho đến khi cánh tay uốn B nằm ngang. Nhấc con lăn D lên bằng cách nới lỏng đầu tay quay, cán vẫn nằm ở trên cùng của máy. Nới lỏng bản kẹp C2, cho các miếng mẫu thử vào từ phía sau của máy (cánh tay uốn B coi là ở phía trước), sao cho nó đi qua giữa các con lăn D và E, sau đó đi qua giữa kẹp C và cánh tay uốn B tiếp giáp với đầu cữ chặn của B, bề mặt mài mòn ở phía trên cùng. Hạ cả con lăn F và cánh tay uốn B xuống để giúp cho các dải miếng mẫu thử đặt đúng vào vị trí. Kẹp C giữ hai miếng mẫu thử, mỗi miếng mẫu ở một bên của đinh vít cố

định miếng mẫu vào cánh tay uốn B. Kiểm tra xem vết cắt ở mỗi miếng mẫu thử có thẳng đứng bên trên cạnh của trục gá G không, sau đó xiết chặt kẹp C đảm bảo song song với cạnh của cánh tay uốn. Nếu như chỉ một miếng mẫu thử phải giữ ở kẹp đặc biệt, thì đưa một miếng vật liệu cùng loại vào rãnh cắt ở mặt bên kia của kẹp sao cho bề mặt kẹp song song với bề mặt của vùng uốn. Khi xiết chặt, vặn vít con lăn D sao cho vừa chạm nhưng không kẹp chặt miếng mẫu thử. Chặn con lăn này lại bằng cách xiết chặt đai ốc tai hồng trên cùng đường ren vít vào đầu khung của máy.

Phải bắt đầu uốn ngay sau khi miếng mẫu thử được lắp. Các miếng mẫu thử luôn luôn ở nhiệt độ vận hành cao hơn nhiệt độ phòng do nóng lên khi uốn. Tốt nhất để nguội miếng mẫu thử đến nhiệt độ vận hành trong giai đoạn đầu của phép thử, hơn là để lạnh nữa và sau đó nóng lên. Sau khi bắt đầu uốn, kiểm tra mẫu thử đều đặn (ví dụ lúc đầu là từng giờ) xem có hiện tượng tăng chiều dài ban đầu của vết cắt không, hoặc có những vết nứt mới xuất hiện.

Để thực hiện việc này, lấy tất cả các mẫu thử ra khỏi phòng, đo chiều dài các vết nứt sau khi uốn 450 xung quanh trục gá 15 mm, sau đó đặt lại các mẫu thử treo trình tự đặt tải ban đầu như mô tả ở trên. Nếu vì lý do nào đó quá trình uốn bị gián đoạn, lấy các mẫu thử ra khỏi máy.

Quá trình uốn phải được tiếp tục.

a) Hoặc cho đến khi vết cắt ban đầu tăng thêm 6 mm hoặc hơn;

b) Hoặc cho đến khi các mẫu thử được uốn hết số chu kỳ quy định mà vết cắt ban đầu không tăng thêm được 6 mm.

Trong trường hợp a) thường là không thể theo dõi được số chu kỳ uốn khi độ dài của vết nứt tăng lên đúng 6 mm, nhưng có thể thấy được độ tăng của vết nứt nhỏ hơn hay lớn hơn trị số này một ít. Khi đó có thể xác định số chu kỳ gây cho vết nứt tăng thêm 6 mm bằng cách nội suy đồ thị hoặc số học.

Trong trường hợp b) đo chiều dài vết nứt khi hết số chu kỳ quy định và tính toán phần tăng độ dài vết nứt.

Ghi lại nhiệt độ thử.

C.6 Biểu thị kết quả

Nếu độ dài vết nứt tăng thêm 6 mm trước khi đến số chu kỳ quy định, kết quả biểu thị là số chu kỳ để vết cắt tăng thêm 6 mm chiều dài.

Nếu như phép thử đạt được số chu kỳ quy định (có nghĩa là vết cắt không tăng được 6 mm chiều dài sau khi đạt số chu kỳ uốn này), kết quả biểu thị là độ tăng chiều dài của vết cắt sau khi đạt số chu kỳ quy định.

Phụ lục D

(tham khảo)

Chiều cao của ủng

Chiều cao của ủng thuộc phạm vi tiêu chuẩn này được đưa ra ở Bảng D.1. Chiều cao phải đo ở mặt trong phía sau ủng từ đế đến mép trên, bao gồm cả phần kéo dài mềm dẻo.

Bảng D.1 – Chiều cao của ủng

Kích thước tính bằng milimét

|

Phép đo |

Chiều cao |

|

|

Của nam |

Của nữ |

|

|

Đến mắt cá chân Nửa ống chân Dưới đầu gối Đến đầu gối Đến 3/4 đùi Đến hết đùi |

115 đến 179 180 đến 239 240 đến 329 330 đến 429 640 đến 699 tối thiểu 700. |

115 đến 152 153 đến 203 204 đến 279 280 đến 380 - - |

Chú thích 4 – Sự thoả thuận giữa các bên có liên quan về chiều cao danh nghĩa của ủng và những dung sai cho phép là sự hoạt động thương mại thông thường.