|

Số hiệu: |

TCVN 9546:2013 (ISO 13997:1999) |

Loại văn bản: |

Tiêu chuẩn Việt Nam |

|

Lĩnh vực: |

An toàn lao động |

Tình trạng hiệu lực: |

Còn hiệu lực |

|

Tên tiếng anh: |

Protective clothing – Mechanical properties – Determination of resistance to cutting by sharp objects |

||

Bảo hộ lao động Nam Sơn mời các bạn xem toàn văn văn bản Tiêu chuẩn quốc gia TCVN 9546:2013 (ISO 13997:1999) Trang phục - Xác định độ bền cắt bởi các vật sắc nhé:

TIÊU CHUẨN QUỐC GIA

TCVN 9546:2013

ISO 13997:1999

TRANG PHỤC BẢO VỆ - TÍNH CHẤT CƠ HỌC – XÁC ĐỊNH ĐỘ BỀN CẮT BỞI CÁC VẬT SẮC

Protective clothing – Mechanical properties – Determination of resistance to cutting by sharp objects

Lời nói đầu

TCVN 9546:2013 hoàn toàn tương đương với ISO 13997:1999.

TCVN 9546:2013 do Ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC 94 Phương tiện bảo vệ cá nhân biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Mặc dù vật liệu dệt, vật liệu composite, da, cao su và vật liệu gia cường có thể chống cắt bởi các mép sắc theo nhiều cách khác nhau, nhưng vẫn cần có một phương pháp thử để đánh giá độ bền cắt của vật liệu trong trang phục bảo vệ mà có thể áp dụng cho tất cả các vật liệu. Phương pháp thử trong tiêu chuẩn này cho phép tính toán lực hướng xuống dưới (vuông góc) cần thiết để dùng một lưỡi dao cắt qua mẫu trong một khoảng cách cố định.

Tính năng của vật liệu làm trang phục bảo vệ có thể phân loại bằng cách sử dụng các giá trị số học như được từ phương pháp thử này.

TRANG PHỤC BẢO VỆ - TÍNH CHẤT CƠ HỌC – XÁC ĐỊNH ĐỘ BỀN CẮT BỞI CÁC VẬT SẮC

Protective clothing – Mechanical properties – Determination of resistance to cutting by sharp objects

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử cắt và các tính toán liên quan, để sử dụng cho vật liệu và các tổ hợp để làm trang phục bảo vệ. Phương pháp xác định độ bền cắt bởi các mép sắc, như dao, các cạnh của tấm kim loại, mạt giũa, thủy tinh, các dụng cụ có lưỡi và các vật đúc.

Phương pháp thử này không đưa ra dữ liệu về độ bền đâm xuyên bởi các vật nhọn như kim và gai. Phương pháp thử trong tiêu chuẩn này không phù hợp để thử các vật liệu làm từ lưới kim loại và tấm kim loại. Nội dung của tiêu chuẩn này không bao gồm các điều khoản áp dụng cho bộ phận che chắn an toàn của người vận hành máy móc, thiết bị.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1748:1991 (ISO 139:1973)1), Vật liệu dệt – Môi trường chuẩn để điều hòa và thử.

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1. Cắt đứt (cut-through)

Hiện tượng xảy ra khi lưỡi dao bắt đầu tiếp xúc với vật liệu dẫn đặt bên dưới mẫu thử.

3.2. Lực cắt (cutting force)

Lực tính toán cần thiết tác dụng lên lưỡi dao có độ sắc chuẩn để cắt vừa đứt vật liệu khi lưỡi dao di chuyển một khoảng 20 mm.

3.3. Chiều dài hành trình cắt (cutting stroke length)

Khoảng di chuyển của lưỡi cắt trước khi cắt đứt mẫu.

4. Yêu cầu

Tiêu chuẩn này mô tả phương pháp thử đối với vật liệu và sản phẩm. Khi tiêu chuẩn này được viện dẫn như một phương pháp thử trong tiêu chuẩn vật liệu hoặc tiêu chuẩn sản phẩm, tiêu chuẩn đó phải chứa thông tin cần thiết được phép áp dụng TCVN 9546 (ISO 13997) vào tiêu chuẩn sản phẩm cụ thể. Tiêu chuẩn viện dẫn TCVN 9546 (ISO 13997) phải bao gồm ít nhất các thông tin sau:

a) Viện dẫn tiêu chuẩn TCVN 9546 (ISO 13997)

b) Mô tả mẫu được thử, phương pháp chuẩn bị, và xử lý sơ bộ, nếu có, kích cỡ cho phép và khoảng định hướng của mẫu thử được chuẩn bị cho các mẫu;

c) Chi tiết về phương pháp kẹp và kéo giãn được sử dụng với mẫu thử;

d) Số lượng các phép thử được thực hiện;

e) Chi tiết về bất kỳ sai lệch nào so với phương pháp thử được mô tả trong TCVN 9546 (ISO 13997);

f) Chi tiết về hình thức và nội dung của báo cáo thử nghiệm được cung cấp;

g) Các yêu cầu tính năng đối với sản phẩm và kèm theo “mức”. Tính năng yêu cầu phải được đưa dưới dạng lực cắt tối thiểu.

Thông tin và hướng dẫn về cách sử dụng TCVN 9546 (ISO 13997) trong tiêu chuẩn sản phẩm được nêu trong Phụ lục A.

5. Lấy mẫu

5.1. Các mẫu thử phải được lấy từ các vùng của mẫu sản phẩm đại diện cho phạm vi cấu tạo hiện có trên diện tích bảo vệ. Các mẫu thử phải được lấy từ các vị trí đại diện cho sự thay đổi về chất lượng của vật liệu hiện có.

5.2. Mẫu thử lấy từ vật liệu dệt thoi, vật liệu dệt kim, và các vật liệu có hướng khác phải được chuẩn bị sao cho phép thử cắt được thực hiện ở một góc (45 ± 10)o so với hướng máy của vật liệu. Các vật liệu có hướng không xác định, hoặc vật liệu có hướng máy không rõ ràng, phải thử hai hướng lệch nhau 45o. Các mẫu thử lấy từ các vật liệu hoặc sản phẩm đặc biệt có thể thử ở các hướng khác được quy định trong tiêu chuẩn viện dẫn tiêu chuẩn này.

5.3. Trừ khi có quy định khác, các kích thước mẫu thử phải không nhỏ hơn 25 mm x 100 mm, hướng cắt dự kiến là 90o so với trục dọc. Thực hiện các vết cắt đơn lẻ tại mẫu thử nhỏ nhất không được nhỏ hơn 25 mm x 25 mm.

5.4. Mẫu thử phải được điều hòa theo TCVN 1748 (ISO 139). Phép thử phải được thực hiện trong môi trường điều hòa hoặc trong vòng 5 min từ khi lấy mẫu thử ra khỏi môi trường điều hòa.

6. Phương pháp thử

6.1. Nguyên tắc

Độ bền cắt của vật liệu là khả năng chống bị cắt đứt bởi lưỡi dao. Độ bền này được đo trên máy có lưỡi dao sắc cắt qua mẫu thử. Vết cắt đạt được do lưỡi dao dịch chuyển từ 3 mm đến 50 mm khi tác dụng một lực lên lưỡi dao vuông góc với bề mặt mẫu thử. Độ bền cắt của mẫu vật liệu được biểu thị bằng lực cắt cần thiết tác dụng lên lưỡi dao có độ sắc chuẩn để chỉ cắt đứt vật liệu khi lưỡi dao di chuyển một khoảng 20 mm. Giá trị của lực cắt có thể sử dụng để phân loại vật liệu.

Bất kỳ thiết bị này có thể duy trì một lực không đổi giữa lưỡi cắt và mẫu thử, và có thể đo chính xác khoảng cách dịch chuyển lưỡi dao để cắt đứt mẫu thử, đều có thể dùng làm thiết bị thử. Phụ lục B (tham khảo) mô tả thiết bị đo đáp ứng các yêu cầu này.

6.2. Thiết bị, dụng cụ thử nghiệm

Thiết bị, dụng cụ phải có các bộ phận sau:

6.2.1. Khung cứng để đỡ các phần hợp thành khi tác dụng một lực lên đến 200 N vào giữa lưỡi cắt và mẫu thử.

6.2.2. Hệ thống tác dụng lực để di chuyển dụng cụ giữ mẫu thử về phía lưỡi dao, hoặc lưỡi dao về phía dụng cụ giữ mẫu thử trong khi vận hành thiết bị sao cho lực giữa lưỡi cắt và mẫu thử không đổi ± 5%.

Lực phải thay đổi được trong khoảng từ 1,0 N đến 200 N. Có thể tác dụng lực lên dụng cụ giữ lưỡi dao hoặc lên dụng cụ giữ mẫu thử.

6.2.3. Dụng cụ giữ mẫu thử, có bề mặt được làm bằng kim loại để giữ mẫu thử.

Khung giữ mẫu thử phải được uốn cong với bán kính (38 ± 0,5) mm. Chiều dài của khung giữ mẫu thử phải lớn hơn 110 mm và chiều rộng ngang qua chỗ bị uốn cong phải bằng hoặc lớn hơn 32 m. Khung của dụng cụ giữ mẫu thử phải cho phép thực hiện được nhiều vết cắt trên các mẫu đơn lẻ với khoảng cách tối thiểu 10 mm.

6.2.4. Lưỡi dao, làm bằng thép không gỉ có độ cứng lớn hơn 45 HRC.

Lưỡi dao phải dày (1,0 ± 0,5) mm, được mài vát một khoảng rộng (2,5 ± 0,2) mm dọc theo chiều đứng của lưỡi dao tạo thành một góc khoảng 22o so với lưỡi cắt. Lưỡi dao phải có chiều dài lưỡi cắt lớn hơn 65 mm và chiều rộng lớn hơn 18 mm.2)

6.2.5. Dụng cụ giữ lưỡi dao, có khả năng giữ chặt lưỡi dao và có độ vặn méo tối thiểu sao cho bản dao để lộ ra (12,0 ± 0,5) mm.

Lưỡi dao phải được giữ sao cho hướng về phía chỗ bị uốn cong của dụng cụ giữ mẫu thử với mặt phẳng lưỡi dao ở góc (90 ± 2)o so với trục dọc của dụng cụ giữ mẫu thử.

6.2.6. Hệ thống tạo chuyển động cắt để tạo ra chuyển động tương đối giữa dụng cụ giữ mẫu thử và lưỡi cắt sao cho lưỡi cắt di chuyển ngang qua mẫu thử ở góc (90 ± 2)o so với trục dọc của dụng cụ giữ mẫu thử ở vận tốc (2,5 ± 0,5) mm/s.

Hệ thống dẫn động ren vít là phù hợp. Các ổ đỡ trong hệ thống phải tạo ra được chuyển động êm với chuyển động phần bên bị hạn chế. Độ rơ tối đa của lưỡi cắt khi đứng yên và không tiếp xúc với mẫu thử phải là 0,5 mm khi tác dụng một lực (5 ± 0,5) N luân phiên lên hai mặt của lưỡi dao ở góc (90 ± 5)o so với trục dọc của lưỡi dao.

6.2.7. Hệ thống đo chiều dài hành trình cắt, để đo chiều dài đường cắt khi lưỡi cắt cắt đứt hoàn toàn mẫu thử, có độ chính xác đến 0,1 mm.

Khoảng cách đo được là sự dịch chuyển của lưỡi dao từ vị trí đứng yên ban đầu tiếp xúc với mẫu thử đến điểm xảy ra cắt đứt và tạo ra tiếp xúc điện đầu tiên giữa lưỡi dao và dụng cụ giữ mẫu thử.

6.3. Cách tiến hành

6.3.1. Gắn mẫu thử

Gắn mẫu thử bằng một miếng băng dính hai mặt có chiều rộng (50 ± 2) mm. Đặt vật liệu dẫn (ví dụ nhôm, đồng) có chiều rộng (10 ± 2) mm và không dày hơn 0,03 mm trên mặt băng dính tại tâm của vật liệu và nối với dụng cụ giữ mẫu thử bằng kim loại để bảo đảm tiếp xúc điện tốt. Đặt mẫu thử lên trên băng dính ở trên dụng cụ giữ sao cho các vật này cố định mà không bị kéo căng.

Nói cách khác, mẫu thử có thể được gắn trên dụng cụ giữ bằng hai dải băng theo chiều dọc băng dính hai mặt. Đặt băng dính lên dụng cụ giữ, để lại một khoảng trống (10 ± 2) mm ở giữa, tại đó xảy ra tiếp xúc với lưỡi dao cắt.

Cách ly mẫu thử dẫn điện khỏi dụng cụ giữ mẫu bằng một màng chất dẻo, như polyetylen có khối lượng riêng thấp, không dày hơn 0,03 mm. Ổn định vật liệu nhiều lớp trước khi thử bằng cách khâu dọc theo các mép của mẫu vật liệu hoặc bằng cách sử dụng các lớp băng dính trung gian hoặc bằng kỹ thuật thích hợp khác. Các vật liệu dệt kim có thể được gắn nhẹ trên giấy lọc trên dụng cụ giữ mẫu thử. Giấy lọc phải có khối lượng trên đơn vị diện tích (định lượng) nhỏ hơn 65 g/m2.

6.3.2. Kiểm soát độ sắc của lưỡi cắt

Số lưỡi dao trong các lô không ít hơn 200. Cứ 20 lưỡi dao thì thử một lưỡi dao bằng cách cắt vật liệu hiệu chuẩn bằng cao su tổng hợp với một lực (5 ± 0,02) N (xem 6.3.4).

Có thể chấp nhận một loạt lưỡi dao nếu chiều dài trung bình của hành trình cắt nằm trong khoảng từ 20 mm đến 30 mm và hệ số biến thiên của mười mép đo nhỏ hơn hoặc bằng 10%. Phải cắt giữ cẩn thận các lưỡi dao của một lô được chấp nhận cho đến khi sử dụng, sao cho các lưỡi cắt của lưỡi dao không bị hư hại.

Vật liệu hiệu chuẩn bằng cao su tổng hợp3) phải dày (1,57 ± 0,05) mm và có độ cứng Shore A 50 ± 5. Vật liệu này có thể được sử dụng để làm vật liệu hiệu chuẩn thứ cấp cho nhà cung cấp sở tại.

6.3.3. Cài đặt thiết bị

a) Đặt thiết bị cân bằng.

b) Gắn mẫu thử vào dụng cụ giữ.

c) Lắp một lưỡi dao mới và đưa dụng cụ giữ lưỡi dao và dụng cụ giữ mẫu thử vào vị trí bắt đầu cho một hành trình cắt. Đặt hệ thống đo dịch chuyển về “0”.

d) Điều chỉnh thiết bị sao cho lưỡi dao tiếp xúc với mẫu thử với lực nhỏ hơn 0,01 N.

6.3.4. Cách tiến hành trình tự thử

a) Tác dụng một lực mạnh dần đã chọn giữa mẫu thử và lưỡi dao

b) Bắt đầu hành trình cắt trong vòng 5s.

c) Thực hiện các phép thử kiểm tra cắt để thiết lập một lực trong chiều dài hành trình cắt từ 5 mm đến 50 mm. Ghi lại lực này và chiều dài hành trình cắt.

d) Lặp lại phép thử này với các lực khác nhau cho đến khi ghi được ít nhất 15 giá trị đọc với chiều dài hành trình cắt được phân bổ giữa 5 mm và 50 mm. Phải ghi được năm giá trị đọc trong từng hành trình cắt với các khoảng chiều dài như sau:

5 mm đến 15 mm; 15 mm đến 30 mm; 30 mm đến 50 mm

Ghi lại từng giá trị đọc có chiều dài lưỡi cắt không dùng được. Tạo ra từng vết cắt cách ít nhất 10 mm từ bất kỳ vết cắt nào khác và từ đoạn cuối của mẫu thử.

e) Lặp lại phép thử để ghi được năm giá trị đọc với một lực được tính toán theo 6.3.5 c) từ các giá trị đọc ghi được trong 6.3.4 d); nếu cần thiết, ghi lại thêm năm giá trị đọc nữa [xem 6.3.5 e)].

6.3.5. Tính toán

a) Tính toán hệ số hiệu chính độ sắc của lưỡi dao C như sau

Trong đó

C là hệ số hiệu chính

l là chiều dài hành trình cắt trên cao su tổng hợp ở 5,0 N, tính bằng milimét

K = 20

b) Chuẩn hóa từng chiều dài hành trình cắt ghi được trong 6.3.4 d) bằng cách nhân với hệ số hiệu chính độ sắc của lưỡi dao; chiều dài hành trình ghi được XC = chiều dài hành trình cắt đã chuẩn hóa.

c) Vẽ đồ thị chiều dài hành trình cắt đã chuẩn hóa tương ứng với lực tác dụng. Ghi lại đường cong hợp lý nhất, bằng cách sử dụng chương trình máy tính hoặc đồ thị.

d) Xác định lực yêu cầu để cắt đứt vật liệu trong một hành trình cắt 20 mm từ đường cong ghi được theo c).

e) Sử dụng lực tính toán theo d) để có được ít nhất năm giá trị đọc nữa theo 6.3.4 e). Nếu chiều dài hành trình cắt trung bình từ các giá trị đọc này nằm trong khoảng từ 18,0 mm đến 22,0 mm, thì lấy tất cả các kết quả này để tính lại lực cắt theo d). Nếu giá trị trung bình của các kết quả nằm ngoài giới hạn từ 18,0 mm đến 22,0 mm, lấy thêm năm giá trị đọc nữa và sử dụng tất cả các giá trị đọc để tính lực cắt.

f) Ghi lại lực cắt, chính xác đến 0,1 N.

7. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) Nguồn lấy mẫu thử, cách nhận biết, tên và mã hiệu;

b) (các) Mức tính năng của phép thử được yêu cầu;

c) Bất kỳ phép thử hoặc các điều kiện thử bổ sung nào được yêu cầu;

d) Các điều kiện thử;

e) Giá trị của tất cả các phép thử cắt riêng rẽ (lực, khoảng cách và hướng);

f) Hệ số hiệu chính độ sắc của lưỡi dao;

g) Chiều dài hành trình cắt đã chuẩn hóa;

h) Đường cong đã vẽ thông qua mười lăm phép thử cắt ban đầu hoặc nhiều hơn;

i) Lực cắt được xác định từ đường cong;

j) Kết quả từ năm hoặc mười phép thử cắt tiếp theo;

k) Đường cong được vẽ lại thông qua tất cả các điểm dữ liệu;

l) Lực cắt được lấy từ tất cả các điểm dữ liệu;

m) Bất kỳ sai lệch nào so với phương pháp thử được quy định trong tiêu chuẩn này;

n) (Các) ngày thử và chữ ký.

Phụ lục A

(tham khảo)

Quy định kỹ thuật của phương pháp thử cắt

A.1 Lời giới thiệu

Phương pháp thử quy định trong tiêu chuẩn này có thể sử dụng để thử các vật liệu khác nhau dùng trong PTBVCN. Phép thử đánh giá độ bền của mẫu thử bởi một lưỡi dao sắc cắt qua với một lực không đổi giữa lưỡi dao và mẫu thử. Kết quả thử được biểu thị là lực trên lưỡi dao được yêu cầu để cắt đứt mẫu thử trên một hành trình cắt 20 mm. Lực lớn hơn được yêu cầu chỉ ra độ bền cắt cao hơn.

Bảng A.1 đưa ra một số kết quả thử điển hình.

Bảng A.1 – Kết quả thử điển hình

|

Vật liệu |

Khối lượng trên đơn vị diện tích g/m2 |

Lực cắt N |

Ứng dụng điển hình |

|

Bông |

545 |

5,9 |

Găng tay làm việc |

|

Latex |

469 |

1,0 |

Găng tay mổ |

|

p-Aramid |

688 |

11 |

Găng tay công nghiệp |

|

Da |

754 |

2,3 |

Găng tay làm việc |

|

HMWPE1) có gia cường |

581 |

20,8 |

Găng tay chế biến thực phẩm |

|

HMWPE1) có gia cường |

853 |

31,9 |

Găng tay chế biến thực phẩm |

|

Vinyl |

590 |

3,5 |

Trang phục bảo vệ (chất lỏng) |

|

p-Aramid |

1900 |

38,7 |

Tạp dề bảo vệ nhiều lớp |

|

1)HMWPE: polyetylen có khối lượng phân tử cao |

|||

A.2 Sử dụng tiêu chuẩn này

Khi viện dẫn tiêu chuẩn này, phải quy định một số các thông số, như liệt kê ở Điều 4.

A.2.1 Lấy mẫu và mẫu thử

Mẫu thử lấy từ sản phẩm dệt thoi, dệt kim, không dệt và tráng phủ được lấy tại các điểm ngang qua theo đường chéo cuộn. Với các vật liệu có chất lượng cấu tạo đồng đều, phải xác định lực cắt trên các mẫu thử được lấy từ bốn mẫu ngang qua cuộn. Phải ghi lại giá trị trung bình của bốn lần xác định.

Vật liệu có cấu tạo không đồng nhất, như con da động vật, phải lấy mẫu từ các điểm cụ thể theo một cách thức nhất quán đã được quy định. Lấy mẫu ở cùng một điểm trên nhiều mẫu da có thể cho nhiều dữ liệu tham khảo hơn là lấy mẫu ở nhiều điểm trên cùng một mẫu da.

Mẫu của các sản phẩm như găng tay được lấy từ một số các đôi găng tay tại các điểm cụ thể đại diện cho các cấu tạo khác nhau và sự thay đổi giữa các sản phẩm. Phải định rõ số lượng mẫu và vị trí lấy mẫu.

Để có được kết quả nhất quán, hướng và kích cỡ của các mẫu thử cắt từ mẫu phải được quy định chính xác.

Bất kỳ cách xử lý sơ bộ nào, như giặt và làm khô, phải được quy định và thường được thực hiện trên các sản phẩm hoàn chỉnh hơn là trên các mẫu hoặc mẫu thử được cắt.

A.2.2 Gắn mẫu thử

Các kết quả thử cho thấy sự thay đổi nhỏ nếu quy trình gắn mẫu thử được quy định chi tiết và luôn luôn thực hiện theo cùng một cách. Thông thường, các mẫu thử được cắt từ các mẫu phải đặt lên băng dính trên dụng cụ giữ mẫu và ấn vào vị trí. Không được kéo giãn mẫu. Tuy nhiên, nếu kỹ thuật này không thích hợp đối với một sản phẩm đặc biệt, có thể quy định và mô tả chi tiết một kỹ thuật khác.

A.2.3 Số lượng phép thử cần thực hiện

Một loạt các phép thử cắt tạo ra một giá trị lực cắt liên quan đến ít nhất mười lăm lần cắt. Các phép thử cắt này phải thực hiện trên các mẫu thử tương tự nhau được lấy từ cùng một mẫu. Việc xác định số mẫu cần thử để có được lực cắt trung bình chính xác là cần thiết đối với việc đánh giá các vật liệu hoặc sản phẩm khác nhau. Thông thường không ít hơn ba mẫu. Phải tính đến các hướng cần thiết để thử các vật liệu đặc biệt.

A.2.4 Các sai lệch từ phương pháp thử

Để thử một số sản phẩm ướt có chứa nước, dầu hoặc mỡ, hoặc các điều kiện khác, và ở nhiệt độ không tiêu chuẩn do bản chất của điều kiện sử dụng sản phẩm. Các điều kiện thử đặc biệt này phải được quy định chi tiết.

Một số vật liệu hoặc sản phẩm có thể tạo ra các mẫu thử có hình dạng không chuẩn. Các kỹ thuật để xử lý các sản phẩm này phải được quy định chi tiết.

A.2.5 Báo cáo thử nghiệm

Chi tiết về vật liệu hoặc sản phẩm nêu trong báo cáo thử nghiệm phải được quy định. Báo cáo có thể bao gồm thông tin lấy mẫu, các điều kiện thử, chiều dài hành trình cắt đã chuẩn hóa cũng như lực cắt tính toán được, và thông tin khác. Báo cáo thử nghiệm cũng phải bao gồm thông tin chi tiết để nhận biết vật liệu hoặc sản phẩm được thử, bao gồm cấu tạo, chiều dày và khối lượng trên đơn vị diện tích.

A.2.6 Yêu cầu tính năng

Bất kỳ tiêu chuẩn nào viện dẫn tiêu chuẩn này phải đưa các giá trị lực cắt tối thiểu mà mẫu chịu được để đáp ứng các yêu cầu của tiêu chuẩn đó. Thông thường, các giá trị này là lực cắt trung bình tối thiểu đối với các mức tính năng đặc biệt. Phải phân loại các sản phẩm và vật liệu để đưa ra các mức bảo vệ khác nhau. Nên đặt một hệ số gấp đôi lực cắt của một tính năng cho một tính năng tiếp theo có lực cắt lớn hơn.

A.2.7 Đánh giá rủi ro

Trong việc đặt các yêu cầu tính năng cho các sản phẩm trong một tiêu chuẩn, phải thực hiện việc đánh giá rủi ro. Điều này bao gồm việc xem xét bản chất của các mối nguy hiểm, bao gồm độ rõ ràng của mối đe dọa và dải lực sẽ tác động giữa vật sắc và người được bảo vệ, tần suất tiếp xúc, bản chất của tổn thương có thể gặp phải do sự bảo vệ không đầy đủ, và các ảnh hưởng tiêu cực về egônômi của phương tiện bảo vệ. Tính năng và/hoặc chi phí của phương tiện bảo vệ hiện tại không được xác định giá trị của việc đặt các mức tính năng. Điều này là hợp lý khi việc đặt các mức tính năng sẽ chỉ đạt được sau khi tạo ra được sản phẩm tiếp theo, miễn là các mức tính năng thấp hơn cũng được đặt ra.

Trong khi thực hiện việc đánh giá rủi ro về điều kiện sử dụng vật liệu bền cắt, và việc đặt các mức tính năng, phải hiểu là phép thử mô tả trong tiêu chuẩn này là phép thử phòng thí nghiệm được thiết kế cho các mục đích cụ thể đã nêu trong tiêu chuẩn này. Phương pháp thử có thể không đưa ra các dữ liệu phù hợp để đánh giá một số sản phẩm để sử dụng dưới các điều kiện cụ thể hoặc chống lại các mối đe dọa nhất định.

Phụ lục B

(tham khảo)

Thiết bị đo đáp ứng các yêu cầu của tiêu chuẩn này

Việc xác định chính xác độ bền cắt của vật liệu bằng cách tính toán lực cắt, như đã xác định trong tiêu chuẩn này, cần có một thiết bị có các đặc tính sau:

- có khả năng tác dụng một lực đã biết không đổi giữa lưỡi dao và mẫu trong suốt hành trình cắt;

- có khả năng tác dụng lực này vuông góc lên lưỡi dao ở mọi thời điểm;

- có độ nhạy và độ chính xác thích hợp trên các dụng cụ đo;

- có khả năng ghi lại các tất cả các đặc tính thuộc các quy định kỹ thuật nêu trong Điều 6 của tiêu chuẩn này trong suốt trình tự thử.

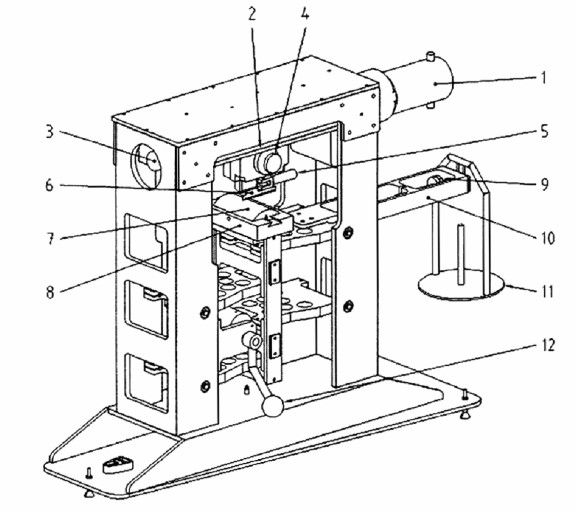

Mặc dù một số thiết bị để đo lực cắt bằng cách áp dụng khái niệm “tải đối lập với khoảng cách”, và được sử dụng cho các dữ liệu đã công bố để xếp loại đúng độ bền cắt của vật liệu, thiết bị4) trên Hình B.1 được coi là đáp ứng được tất cả các yêu cầu của tiêu chuẩn này.

Thiết bị được thể hiện trong Hình B.1, lực tác dụng giữa lưỡi dao và dụng cụ giữ mẫu thử qua một hệ thống lực đòn bẩy để truyền tác dụng của một quả nặng gắn trên trục cuộn qua một tổ hợp cán cân. Việc sử dụng một cơ cấu đòn bẩy tạo ra một sự tác dụng lực không đổi, trong khi lưỡi dao di chuyển ngang qua mẫu thử đặt thẳng đứng cho đến khi xảy ra cắt đứt. Các phép đo được thực hiện bằng các thiết bị này không bị ảnh hưởng bởi chiều dày của vật liệu bị cắt hoặc bởi hướng chuyển động của lưỡi dao.

CHÚ DẪN

|

1. Động cơ và hệ thống dẫn động |

7. Dụng cụ giữ mẫu thử |

|

2. Hệ thống dẫn hướng giá đỡ lưỡi dao |

8. Khung giữ mẫu thử |

|

3. Bộ chuyển đổi vị trí |

9. Các đối trọng |

|

4. Giá đỡ lưỡi dao |

10. Đòn cân |

|

5. Kẹp lưỡi dao |

11. Bàn cân |

|

6. Lưỡi dao |

12. Khóa an toàn |

Hình B.1 – Thiết bị thử TDM-100

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Yêu cầu

5 Lấy mẫu

6 Phương pháp thử

6.1 Nguyên tắc

6.2 Thiết bị, dụng cụ thử nghiệm

6.3 Cách tiến hành

7 Báo cáo thử nghiệm

Phụ lục A (tham khảo) Quy định kỹ thuật của phương pháp thử cắt

Phụ lục B (tham khảo) Thiết bị đo đáp ứng các yêu cầu của tiêu chuẩn này

1) TCVN 1748:1991 (ISO 139:1973) hiện nay đã được thay thế bằng TCVN 1748:2007 (ISO 139:2005)

2) Lưỡi dao này có thể mua tại công ty American Safety Razor, Razor Blade Lane, Verona, VA 24482, Mỹ, lưỡi dao số 88-0121, loại GRU-GRU. Thông tin này đưa ra nhằm tạo thuận lợi cho người sử dụng tiêu chuẩn và không phải là chỉ định của ISO về sản phẩm này. Có thể sử dụng các sản phẩm tương đương nếu cho thấy kết quả tương tự.

3) Nguồn cung cấp vật liệu cao su tổng hợp này có thể mua từ IRSST (Institut de Recherche en Santé et en Sécurité du Travail du Quebec, 505 boulevard de Maisonneuve Quest, Montreal, Quebec, Canada H3A 3C2) với chứng chỉ sự phù hợp. Thông tin đưa ra nhằm tạo thuận lợi cho người sử dụng tiêu chuẩn và không phải là chỉ định của ISO về sản phẩm này.

4) Thiết bị Tonodynamometer đáp ứng các nguyên tắc này, có thể mua tại RGI Industrial Products, Inc., 755 Pierre Caisse, St-Jean-sur Richelieu, Quebec, Canada J3B 7Y5. Thông tin đưa ra nhằm tạo thuận lợi cho người sử dụng tiêu chuẩn và không phải là chỉ định của ISO về sản phẩm này. Có thể sử dụng các sản phẩm tương đương nếu cho thấy kết quả tương tự.