| Số hiệu: | TCVN 5587:2008 (IEC 60855:1985) | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Lĩnh vực: An toàn lao động | Trạng thái hiệu lực: | Còn hiệu lực |

| Tên tiếng anh: |

Insulating foam-filled tubes and solid rods for live working |

Bảo hộ lao động Nam Sơn mời các bạn xem toàn văn văn bản Tiêu chuẩn quốc gia TCVN 5587:2008 về Ống cách điện có chứa bọt và sào cách điện dạng đặc dùng để làm việc khi có điện nhé:

TIÊU CHUẨN QUỐC GIA

TCVN 5587:2008

IEC 60855:1985

ỐNG CÁCH ĐIỆN CÓ CHỨA BỌT VÀ SÀO CÁCH ĐIỆN DẠNG ĐẶC DÙNG ĐỂ LÀM VIỆC KHI CÓ ĐIỆN

Insulating foam-filled tubes and solid rods for live working

Lời nói đầu

TCVN 5587:2008 thay thế TCVN 5587:1991;

TCVN 5587:2008 hoàn toàn tương đương với IEC 60855:1985;

TCVN 5587:2008 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E1 Máy điện và khí cụ điện biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

ỐNG CÁCH ĐIỆN CÓ CHỨA BỌT VÀ SÀO CÁCH ĐIỆN DẠNG ĐẶC DÙNG ĐỂ LÀM VIỆC KHI CÓ ĐIỆN

Insulating foam-filled tubes and solid rods for live working

MỤC 1 - QUI ĐỊNH CHUNG

1. Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho các ống cách điện có chứa bọt và sào cách điện dạng đặc làm từ vật liệu tổng hợp và được thiết kế để làm các dụng cụ và trang bị để làm việc có điện trên hệ thống đang vận hành ở điện áp trên 1 kV.

Các tiêu chuẩn kỹ thuật riêng rẽ nêu chi tiết các thử nghiệm đối với phụ kiện và vật đi kèm với cột và sào, dụng cụ thích ứng và các dụng cụ hoàn chỉnh.

2. Định nghĩa

Các thuật ngữ dưới đây được định nghĩa theo IEC 60050 (151): Từ vựng kỹ thuật điện quốc tế (IEV), Chương 151: Thiết bị điện và từ

2.1. Thử nghiệm điển hình (type test)

Thử nghiệm một hoặc nhiều thiết bị được chế tạo theo một thiết kế nhất định để chứng tỏ thiết kế này đáp ứng các yêu cầu kỹ thuật nhất định (IEV 151-04-15).

2.2. Thử nghiệm thường xuyên (routine test)

Thử nghiệm mà từng thiết bị riêng rẽ phải chịu trong hoặc sau khi chế tạo để đảm bảo nó phù hợp với một số tiêu chí nhất định (IEV 151-04-16).

2.3. Thử nghiệm lấy mẫu (sampling test)

Thử nghiệm trên một số thiết bị được lấy ngẫu nhiên từ một nhóm (IEV 151-04-17).

2.4. Thử nghiệm chấp nhận (acceptance test)

Thử nghiệm theo thỏa thuận để chứng minh với khách hàng rằng thiết bị đáp ứng một số điều kiện nhất định để yêu cầu kỹ thuật của nó.

2.5. Các định nghĩa khác

Đối với định nghĩa các thuật ngữ chung được sử dụng trong tiêu chuẩn này, cần tham khảo tiêu chuẩn Từ vựng kỹ thuật điện quốc tế (IEC 60050) hoặc các định nghĩa riêng có trong tiêu chuẩn IEC 60743: Thuật ngữ dùng cho các dụng cụ và thiết bị được sử dụng khi làm việc có điện.

MỤC 2 - ĐẶC TÍNH KỸ THUẬT

3. Vật liệu

3.1. Ống cách điện hoặc sào cách điện

Ống cách điện hoặc sào cách điện phải được làm từ vật liệu tổng hợp, có thể được tăng cường bằng sợi vô cơ hoặc sợi nhân tạo. Màu sắc của ống hoặc sào do người mua qui định.

3.2. Bên trong ống cách điện có chứa bọt

Bọt đổ vào phải liên kết được với vách ống cách điện và cả bọt cũng như chất kết dính không được bị suy giảm trong các thử nghiệm dưới đây, trừ các thử nghiệm phá hủy.

4. Đường kính ống và sào

Tất cả các đường kính đo được phải nằm trong giới hạn dung sai qui định trong Bảng 1 dưới đây.

Chênh lệch giữa hai đường kính bất kỳ ở một mặt cắt cho trước phải nhỏ hơn 1 mm.

Bảng 1 - Đường kính qui định

|

Hạng mục |

Đường kính ngoài (mm) |

Dung sai của đường kính ngoài (mm) |

|

Sào |

10 15 |

± 1 ± 1 |

|

Ống |

32 39 51 64 77 |

± ± 1,1 ± 1,2 ± 1,3 ± 1,5 |

Tất cả các thông tin và giá trị thử nghiệm liên quan đến các đường kính khác sẽ được nêu thành bản sửa đổi so với tiêu chuẩn này.

5. Yêu cầu chung

Để sản phẩm được chấp nhận, nhà chế tạo phải cung cấp:

10 mẫu, mỗi mẫu dài 3 m đối với ống,

10 mẫu, mỗi mẫu dài 2,5 m đối với sào,

Các mẫu này sẽ được bên mua hoặc đại diện của bên mua giữ lại.

Sau khi kiểm tra bằng mắt và kiểm tra kích thước tất cả các mẫu thì chia chúng thành ba nhóm, từ đó lấy ra các đoạn thử nghiệm khác nhau để thực hiện các thử nghiệm khác nhau (ba đoạn thử nghiệm cho một thử nghiệm) như chỉ ra trong Bảng 2

Bảng 2 - Số đoạn ống và sào được yêu cầu cho các thử nghiệm

|

Thử nghiệm |

Điều |

Ống |

Sào |

||||

|

Nhóm 1 |

Nhóm 2 |

Nhóm 3 |

Nhóm 1 |

Nhóm 2 |

Nhóm 3 |

||

|

Kiểm tra bằng mắt và kiểm tra kích thước |

6 |

3 đoạn 3 m |

4 đoạn 3 m |

3 đoạn 3 m |

3 đoạn 2,5 m |

4 đoạn 2,5 m |

3 đoạn 2,5 m |

|

Thử nghiệm thấm chất nhuộm |

7 |

|

|

5 đoạn 0,1 m |

|

|

|

|

Thử nghiệm điện môi |

8.1 |

3 đoạn 0,3 m |

|

|

3 đoạn 0,3 m |

|

|

|

Thử nghiệm ướt |

8.2 |

|

3 đoạn 1,2 m |

|

|

3 đoạn 1,2 m |

|

|

Thử nghiệm uốn |

9.1 |

3 đoạn 2,5 m |

|

|

3 đoạn 2 m |

|

|

|

Thử nghiệm xoắn |

9.2 |

|

3 đoạn 1,2 m |

|

|

3 đoạn 1,2 m |

|

|

Thử nghiệm ép vỡ |

9.3 |

|

3 đoạn 0,3 m* |

|

|

|

|

|

Lão hóa về cơ |

10 |

|

|

3 đoạn 2,5 m |

|

|

3 đoạn 2 m |

|

Đoạn thử nghiệm chuẩn |

5 |

|

2 đoạn 1 m** |

|

|

2 đoạn 1 m** |

|

* Theo 9.3, chiều dài của mỗi đoạn thử nghiệm bằng 3 lần đường kính danh nghĩa.

** Hai đoạn thử nghiệm này phải được giữ lại mà không phải chịu bất kỳ thử nghiệm nào, do đó, chúng được sử dụng làm đoạn thử nghiệm chuẩn.

Mỗi thử nghiệm được tiến hành trên một đoạn thử nghiệm lấy từ từng mẫu trong ba, bốn hoặc năm mẫu ống (hoặc sào) của nhóm được chỉ định cho thử nghiệm này.

Nếu có bất kỳ đoạn thử nghiệm nào không đạt một trong các thử nghiệm bất kỳ được đề cập trong bảng trên thì sản phẩm bị loại.

Khi được chấp nhận thì tem của người mua được dán lên một đoạn thử nghiệm chuẩn; đoạn thử nghiệm thứ hai được trả về cho nhà chế tạo và đoạn thử nghiệm thứ nhất được người mua giữ lại để làm chuẩn.

Chỉ các sản phẩm đạt được các thử nghiệm qui định trong tiêu chuẩn này mới có thể được ghi nhãn phù hợp với tiêu chuẩn này.

6. Kiểm tra bằng mắt và kiểm tra kích thước

Tiến hành kiểm tra trên tất cả các đoạn thử nghiệm được cung cấp để đảm bảo rằng các yêu cầu chung được thỏa mãn và các kích thước phù hợp với yêu cầu kỹ thuật.

6.1. Kiểm tra bằng mắt

Các mẫu được kiểm tra bằng mắt để phát hiện các khuyết tật về kết cấu (ví dụ, bằng chứng về lỗi kết dính giữa sợi và chất dính, bọt khí, các vật thể hoặc hạt từ bên ngoài).

6.2. Kiểm tra kích thước

Đo đường kính để kiểm tra sự phù hợp của các đoạn thử nghiệm với yêu cầu của Điều 4.

7. Thử nghiệm thấm chất nhuộm (thử nghiệm này không áp dụng cho sào dạng đặc)

Năm đoạn ống thử nghiệm, mỗi đoạn dài 100 mm, được cắt từ các ống của nhóm số 3, phải được ngâm hoàn toàn vào một bình chứa có dung dịch fucsin/nước cất 0,1 % theo thể tích rồi đặt vào tủ chân không và hút chân không xuống nhỏ hơn 6500 Pa (khoảng 50 Torr). Các đoạn thử nghiệm phải được duy trì trong 1 h ở dung dịch thuốc nhuộm và sau đó xả chân không và lấy các đoạn thử nghiệm ra.

Để khô các đoạn thử nghiệm trong 24h trong không khí môi trường trước khi cắt chúng để tránh fucsin loang ra các đầu của mẫu trong quá trình cắt.

Sau khi để khô, cắt 10 mm ở mỗi đầu các đoạn thử nghiệm.

Sau đó, bổ dọc các đoạn vừa cắt này. Các đoạn này phải không bị thấm fucsin.

8. Thử nghiệm điện môi

Tiến hành các thử nghiệm này để kiểm tra khả năng của sản phẩm chịu được:

- ứng suất điện môi trước khi cho nhiễm ẩm (8.1.2);

- ứng suất điện môi sau khi cho nhiễm ẩm (8.1.3).

8.1. Thử nghiệm điện môi trước và sau khi cho nhiễm ẩm

8.1.1. Điều kiện thử nghiệm chung

Trước khi thực hiện thử nghiệm điện môi, phải chuẩn bị mỗi đoạn thử nghiệm bằng cách làm sạch với dung dịch isopropanol (CH3-CH(OH)-CH3) và sau đó để khô trong không khí trong 15 min.

CHÚ THÍCH: Người sử dụng lao động phải tuân thủ đầy đủ luật và yêu cầu an toàn của quốc gia liên quan đến sử dụng chất hóa học này.

Các thử nghiệm này được thực hiện trên ba đoạn thử nghiệm, mỗi đoạn dài 300 mm, được cắt từ ống (hoặc sào) của nhóm số 1 nhưng không sử dụng vật liệu ở phạm vi cách đầu mút 100 mm.

Các đầu của đoạn thử nghiệm này phải được bọc băng dính dẫn điện trước mỗi thử nghiệm điện môi. Tại thời điểm ổn định trong môi trường ẩm, phải tháo băng dẫn điện ra.

Ổn định trong môi trường ẩm được tiến hành theo IEC 60212: Điều kiện tiêu chuẩn để sử dụng trước và trong khi thử nghiệm vật liệu cách điện rắn.

Vị trí thử nghiệm phải ở điều kiện môi trường tiêu chuẩn cho trong Bảng 1 của IEC 60212, với dải nhiệt độ từ 180C đến 280C.

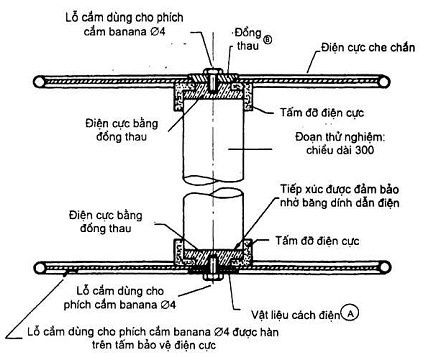

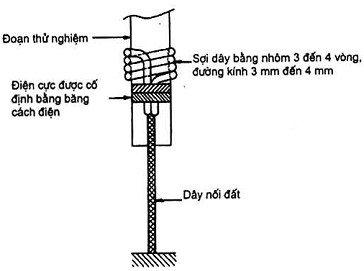

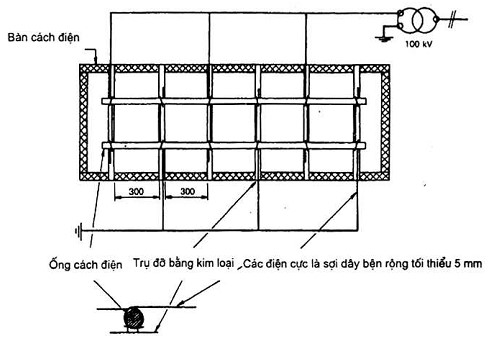

Bố trí thử nghiệm như chỉ ra trong Hình A.1 (Phụ lục A). Thiết bị đo phải được đặt cách điện cực điện áp cao ít nhất là 2 m. Dây đo, sun và khe hở bảo vệ tùy chọn phải được bọc kim và nối đất. Đoạn thử nghiệm phải được lắp đặt cao hơn mặt đất khoảng 1 m trên giá đỡ cách điện. Đặt điện áp hiệu dụng 100 kV ở tần số công nghiệp giữa các điện cực, phù hợp với TCVN 6099 (IEC 60060): Kỹ thuật thử nghiệm điện áp cao, và đo dòng điện đi qua đoạn thử nghiệm (điện cực che chắn phía đất được nối trực tiếp với đất).

Dòng điện qui định được cho ở các giá trị hiệu dụng. Góc lệch pha giữa dòng điện và điện áp được đo như sau:

- dòng điện (đầu nối đất), bằng cách cho dòng điện chạy qua một trở kháng đã biết;

- điện áp (đầu dây pha), bằng bộ chia thích hợp.

Trong suốt quá trình thử nghiệm, không được xuất hiện phóng điện bề mặt hoặc phóng điện đánh thủng bất kỳ đoạn thử nghiệm nào.

8.1.2. Thử nghiệm trước khi cho nhiễm ẩm

Sau ít nhất 24 h trong môi trường của khu vực thử nghiệm, dòng điện I1 được đo ở điện áp xoay chiều hiệu dụng 100 kV ở tần số công nghiệp đặt giữa các điện cực trong 1 min. Ghi lại dòng điện lớn nhất và góc pha j1 giữa dòng điện và điện áp.

8.1.3. Thử nghiệm sau khi cho nhiễm ẩm

Đoạn thử nghiệm được đặt trong tủ và phải chịu các điều kiện sau: 168 h/230C/93%, theo Bảng 1 của IEC 60212.

Khi kết thúc giai đoạn 168 h, đoạn thử nghiệm phải được giữ ở môi trường có độ ẩm tương đối 93% và được thử nghiệm khi trở về nhiệt độ môi trường của khu vực thử nghiệm. Sau khi đoạn thử nghiệm được lau nhẹ bằng vải khô, đo dòng điện I2 và góc pha j2 trong điều kiện giống I1 và j1.

Đoạn thử nghiệm được đặt ở cùng vị trí so với đất; cả hai thử nghiệm, đầu cao áp phải duy trì như nhau.

8.1.4. Kết quả thử nghiệm

Dòng điện I1 đo được không được vượt quá các giá trị cho trong Bảng 3.

Bảng 3 - Các giới hạn của dòng điện I1 trước khi cho nhiễm ẩm

|

Đường kính (mm) |

Sào |

Ống |

|||||

|

10 |

15 |

32 |

39 |

51 |

64 |

77 |

|

|

Dòng điện I1 (mA, hiệu dụng) |

10 |

10 |

10 |

12 |

15 |

20 |

25 |

Thử nghiệm là đạt nếu sau khi cho nhiễm ẩm, dòng điện I2 nhỏ hơn 2 I1.

Nếu I2 lớn hơn 2I1 nhưng nhỏ hơn I1 + 40 mA thì thử nghiệm cũng đạt nếu góc pha giữa điện áp và dòng điện lớn hơn 500 đối với ống và 400 đối với sào.

Trong bất kỳ trường hợp nào I2 cũng không được lớn hơn I1 + 40 mA.

8.2. Thử nghiệm điện môi trong điều kiện ướt

8.2.1. Điều kiện thử nghiệm chung

Trước thử nghiệm điện môi, mỗi đoạn thử nghiệm phải được chuẩn bị bằng cách làm sạch bằng dung môi isopropanol (CH3-CH(OH)-CH3) và sau đó để khô trong không khí trong 15 min.

Các thử nghiệm này được tiến hành trên ba đoạn thử nghiệm, mỗi đoạn dài 1,20 m được cắt từ ống (hoặc sào) của nhóm thứ 2 nhưng không sử dụng vật liệu ở phạm vi cách đầu mút 100 mm.

Các điện cực dùng dây nhôm đường kính 3 mm đến 4 mm, cuốn từ ba đến bốn vòng rồi buộc lại, cực này cách cực kia 1 m.

Vị trí thử nghiệm phải ở điều kiện khí quyển tiêu chuẩn của IEC 60212 và nhiệt độ nước trong phạm vi các giới hạn như nhiệt độ xung quanh, tức là từ 180C đến 280C.

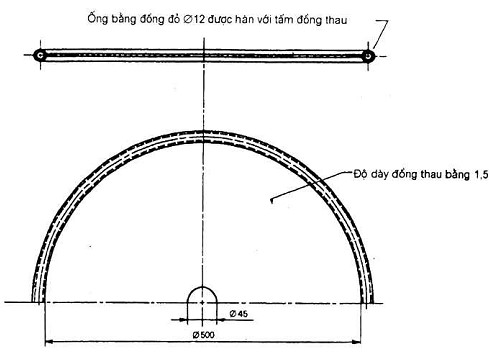

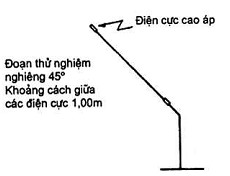

Bố trí thử nghiệm như Hình B1 và B2 của Phụ lục B. Đoạn thử nghiệm phải nghiêng một góc 450. Điện áp hiệu dụng 100 kV tần số công nghiệp được đặt giữa các điện cực, phù hợp với TCVN 6099 (IEC 60060), trong 1 h.

8.2.2. Điều kiện ướt

Thử nghiệm ướt được tiến hành theo qui trình thử nghiệm ướt được mô tả trong TCVN 6099-1 (IEC 60060-1): Kỹ thuật thử nghiệm điện áp cao, Phần 1: Định nghĩa chung và yêu cầu thử nghiệm:

- lưu lượng nước rơi xuống: 1,0 mm/min đến 1,5 mm/min.

- điện trở suất của nước gom lại được hiệu chỉnh về 200C: (100 ± 15) Wm.

Tuy nhiên, ngược với các yêu cầu của tiêu chuẩn đề cập ở trên, trước khi đặt điện áp đoạn thử nghiệm không được bị ướt; việc phun nước và đặt điện áp phải diễn ra đồng thời.

8.2.3. Kết quả thử nghiệm

Đoạn thử nghiệm phải thỏa mãn các yêu cầu dưới đây:

- không có phóng điện bề mặt, tia lửa hoặc đánh thủng;

- không có dấu hiệu vết phóng điện bề mặt hoặc ăn mòn bề mặt nhìn thấy được;

- không nhận thấy có tăng nhiệt độ.

9. Thử nghiệm về cơ

Các thử nghiệm này đo khả năng chịu uốn và xoắn của đoạn thử nghiệm.

Như đã chỉ ra ở Điều 5, mỗi thử nghiệm được tiến hành trên ba đoạn thử nghiệm. Môi trường thử nghiệm phải ở điều kiện khí quyển tiêu chuẩn của IEC 60212, có dải nhiệt độ từ 180C đến 280C.

CHÚ THÍCH: Nếu dự kiến rằng thiết bị sẽ được sử dụng ở nhiệt độ cao hoặc thấp không bình thường thì cần có các thử nghiệm khác. Chúng phải được nêu trong bản sửa đổi so với tiêu chuẩn này.

9.1. Thử nghiệm uốn

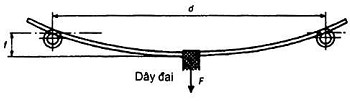

Thử nghiệm này được tiến hành trên ba đoạn thử nghiệm từ nhóm số 1. Đặt một ống dài 2,50 m hoặc một sào dài 2 m giữa hai trụ đỡ có chứa các puli (Phụ lục C) với khoảng cách giữa các trục của trụ đỡ như sau:

- 0,50 m đối với sào đặc;

- 1,50 m đối với ống có đường kính 32 mm;

- 2 m đối với ống có đường kính 39 mm hoặc lớn hơn.

Một dây đai bằng da hoặc vải rộng 50 mm được đặt trên ống hoặc sào. Tại điểm giữa của khẩu độ, đặt lực thẳng đứng F lên dây này.

Fd là lực mà giới hạn đàn hồi không được vượt quá.

Tăng lực đặt F với tốc độ (200 ± 50) N/s và đo độ biến dạng ứng với các tải trọng , và Fd, phải duy trì trong 30 s.

Chênh lệch giữa độ biến dạng đo được ứng với các tải trọng và và ứng với và Fd phải nhỏ hơn giá trị f được chỉ ra dưới đây.

Sau đó, loại bỏ lực này dần dần và 1 min sau khi loại hết, đo độ biến dạng dư; biến dạng này không được vượt quá 6% biến dạng đo được trong khi đặt lực Fd đối với ống và 1 mm đối với sào.

Tiếp đó, quay ống hoặc sào qua góc 900, 1800 và 2700 và lặp lại thử nghiệm ở từng vị trí. Với tải trọng như nhau, độ biến dạng f không được thay đổi quá 15%.

Biến dạng đo được do lực Fd tạo ra được so sánh với biến dạng trong thử nghiệm trước đó. Với ống hoặc sào trong mặt phẳng mà tại đó, tổng độ biến dạng là lớn nhất thì đặt lại lực và tăng dần trong cùng các điều kiện như trên, đến giá trị Fr, được duy trì trong 30 s. Không được có dấu hiệu hỏng.

Thử nghiệm phải được tiếp tục cho đến khi đoạn thử nghiệm gãy và ghi lại tải trọng làm gãy để có thông tin.

Bảng 4 đưa ra các giá trị Fd, f và Fr đối với ống có chứa bọt và sào đặc:

Bảng 4 - Giá trị Fd, f và Fr dùng cho thử nghiệm uốn

|

Đường kính ngoài của ống hoặc sào mm |

Khoảng cách giữa các trụ đỡ m |

Fd

N |

f

mm |

Fr

N |

Chiều dài đoạn thử nghiệm m |

|

|

Sào |

10 15 |

0,5 0,5 |

270 1350 |

20 15 |

540 2700 |

2 2 |

|

Ống |

32 39 51 64 77 |

1,5 2 2 2 2 |

1100 1500 3250 5500 11650 |

35 50 45 35 30 |

2150 2950 6450 11000 23250 |

2,5 2,5 2,5 2,5 2,5 |

9.2. Thử nghiệm xoắn

Thử nghiệm này được tiến hành trên ba đoạn thử nghiệm, mỗi đoạn dài 1,2 m lấy từ nhóm số 2.

Đoạn thử nghiệm phải chịu xoắn trên chiều dài 1 m (giữa ống kẹp hoặc đầu nối).

Mômen đặt vào được tăng lên với tốc độ (5 ± 2) Nm/s đến giá trị Cd, là mô men tại đó quan sát không có các khuyết tật nhìn thấy được cũng như nghe thấy được. Ở giá trị này, độ lệch về góc được đo sau 30 s đặt mômen phải nhỏ hơn góc tương ứng ad (giá trị qui định trong bảng 5).

Sau đó, loại bỏ mômen và sau 1 min, đo góc lệch dư. Góc này phải nhỏ hơn 1% ad đối với sào và 10 đối với ống.

Tiếp đó, đặt lại cho mômen tăng dần, như ở trên, đến giá trị Cr và giữ nguyên trong 30 s. Không được có dấu hiệu hỏng hóc.

Thử nghiệm được tiếp tục cho đến khi đoạn thử nghiệm gãy, dùng cho mục đích lấy thông tin.

Bảng 5 - Giá trị Cd, ad và Cr dùng cho thử nghiệm xoắn

|

Đường kính ngoài của ống hoặc sào mm |

Cd Nm |

ad độ |

Cr Nm |

|

|

Sào |

10 15 |

4,5 13,5 |

150 180 |

9 27 |

|

Ống |

32 39 51 64 77 |

40 80 120 320 600 |

35 40 12 12 8 |

80 160 240 640 1200 |

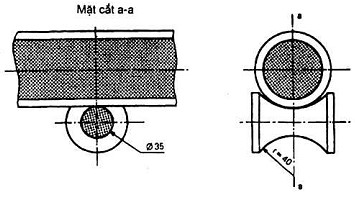

9.3. Thử nghiệm ép vỡ

Thử nghiệm này được tiến hành trên ba đoạn thử nghiệm lấy từ nhóm số 2, mỗi mẫu có chiều dài bằng ba lần đường kính danh nghĩa. Đoạn thử nghiệm phải được đặt giữa các tấm nhẵn, phẳng, song song, cứng và được ép (xem Hình C4 của Phụ lục C). Chiều dài của các tấm này phải ít nhất là dài hơn mẫu 20 mm. Khoảng cách giữa hai tấm được giảm liên tục ở tốc độ không đổi là 2 mm/min.

Ghi lại lực F đặt lên đoạn thử nghiệm theo thời gian.

Xem xét hai giá trị F:

a) F = Fd: giá trị nhỏ nhất của F tại đó mất tuyến tính ban đầu. Điều này tương ứng với việc mất DF ³ 0,01 Fd;

b) F = Fr: giá trị lớn nhất của F ghi được trong ba phút đầu của thử nghiệm (độ dịch chuyển £ 6 mm).

Fd và Fr đo được phải lớn hơn giá trị qui định dưới đây:

Bảng 6 - Giá trị Fd và Fr dùng cho thử nghiệm ép vỡ

|

Đường kính danh nghĩa của ống (mm) |

32 |

39 |

51 |

64 |

77 |

|

Fd (N) |

700 |

1650 |

3000 |

3400 |

7000 |

|

Fr (N) |

1400 |

3300 |

6000 |

6800 |

14000 |

10. Thử nghiệm lão hóa về cơ

Thử nghiệm này được tiến hành trên ba đoạn thử nghiệm, mỗi đoạn dài 2,50 m đối với ống và 2 m đối với sào, được lấy từ nhóm số 3.

10.1. Thử nghiệm uốn

Thử nghiệm này thực hiện bằng cách cho mỗi đoạn thử nghiệm chịu 1000 chu kỳ uốn trong các điều kiện thử nghiệm qui định trong 9.1. Đặt lực Fd có giá trị được chỉ ra trong Bảng 4 vào điểm giữa của đoạn thử nghiệm theo mỗi trong bốn hướng, lệch nhau 900.

Tần suất đặt tải phải từ một đến hai chu kỳ trong một phút, đoạn thử nghiệm được quay đi 900 sau mỗi 1000 chu kỳ uốn; sau 4000 chu kỳ, đoạn thử nghiệm không được xuất hiện hỏng cục bộ hoặc ở tình trạng hỏng khác, hoặc không bị biến dạng vĩnh viễn khi được kiểm tra bằng mắt nhưng không dùng kính phóng đại.

10.2. Thử nghiệm điện môi

Hai đoạn thử nghiệm, mỗi đoạn dài 0,30 m được cắt ở giữa các đoạn thử nghiệm đã phải chịu 4000 chu kỳ uốn. Các đoạn thử nghiệm này phải chịu thử nghiệm điện môi (trước và sau khi hấp thụ ẩm) được xác định trong 8.1.

Dòng điện I'1 đo trước khi cho nhiễm ẩm không được vượt quá các giá trị cho trong Bảng 7.

Bảng 7 - Giới hạn dòng điện I'1 trước khi cho nhiễm ẩm

|

Đường kính (mm) |

Sào |

Ống |

|||||

|

10 |

15 |

32 |

39 |

51 |

64 |

77 |

|

|

Dòng điện I'1 (mA hiệu dụng) |

10 |

10 |

10 |

12 |

15 |

20 |

25 |

Thử nghiệm là đạt nếu sau khi cho nhiễm bẩn, dòng điện I'2 nhỏ hơn 2I'1.

Nếu I'2 lớn hơn 2I'1 nhưng nhỏ hơn I'1 + 40 mA thì thử nghiệm cũng đạt nếu góc pha giữa điện áp và dòng điện lớn hơn 500 đối với ống và 400 đối với sào.

Trong bất kỳ trường hợp nào I'2 cũng không được lớn hơn I'1 + 40 mA.

MỤC 4 - THỬ NGHIỆM THƯỜNG XUYÊN VÀ THỬ NGHIỆM LẤY MẪU

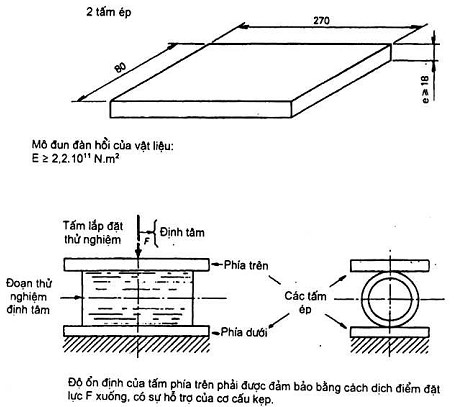

11. Thử nghiệm thường xuyên

Tất cả các ống hoặc sào phải chịu thử nghiệm thường xuyên như sau:

- kiểm tra bằng mắt;

- thử nghiệm điện môi.

Trong quá trình thử nghiệm điện môi, được tiến hành theo IEC 60060, ống hoặc sào phải chịu điện áp xoay chiều 100 kV hiệu dụng ở tần số công nghiệp đặt lên các điện cực cách nhau 30 cm trong thời gian 1 min.

Bố trí thử nghiệm được nêu trong Phụ lục D.

Đoạn thử nghiệm phải đáp ứng các yêu cầu sau:

- không có phóng điện bề mặt, tia lửa hoặc đánh thủng;

- không có vết phóng điện hoặc ăn mòn bề mặt nhìn thấy được;

- không nhận thấy tăng nhiệt độ.

Có thể sử dụng bố trí thử nghiệm tương đương, điện áp thử nghiệm, chiều rộng và khoảng cách điện cực và thời gian thử nghiệm theo thỏa thuận giữa nhà chế tạo và người mua.

12. Thử nghiệm lấy mẫu

Thử nghiệm lấy mẫu như dưới đây phải được tiến hành trên nhóm ống hoặc sào được giao nộp:

- kiểm tra kích thước;

- thử nghiệm về cơ.

Mỗi ống hoặc sào phải chịu thử nghiệm độ biến dạng như mô tả trong 9.1, có phụ tải lớn nhất Fd. Ghi lại độ biến dạng ở các tải , và Fd.

Tỷ số tải/độ biến dạng (N/mm) phải được ghi lại để so sánh với giá trị đọc tiếp theo hoặc trước đó.

Đối với ống, phải lặp lại thử nghiệm với ống được quay một góc 900. Chênh lệch về độ biến dạng không được vượt quá 15%. Bất kỳ ống hoặc sào nào không phù hợp với giá trị qui định của f đều bị loại.

Bằng thỏa thuận giữa nhà chế tạo và người mua, thử nghiệm lấy mẫu có thể gồm tất cả hoặc một số các thử nghiệm mô tả trong mục 3.

13. Thử nghiệm bổ sung

Khi có yêu cầu của người mua, các thử nghiệm không được chỉ ra trong tiêu chuẩn này có thể được tiến hành bổ sung cho toàn bộ hoặc một phần của nhóm ống hoặc sào được giao nộp.

MỤC 5 - CÁC ĐIỀU KHOẢN ĐẶC BIỆT

14. Ghi nhãn

Mỗi ống hoặc sào phải có tối thiểu các thông tin dưới đây:

- tên hoặc thương hiệu của nhà chế tạo;

- kiểu tham chiếu;

- ngày chế tạo (năm, nếu có thể, tháng);

- số hiệu tiêu chuẩn TCVN/IEC.

Việc ghi nhãn không được ảnh hưởng đến tính năng của ống hoặc sào. Nếu sử dụng nhãn bóc ra được thì tính năng không được bị ảnh hưởng do bóc nhãn.

15. Sửa đổi

Trong thời gian đặt hàng, nhà chế tạo không được tiến hành sửa đổi có thể làm thay đổi đặc tính của vật liệu mà không có sự chấp nhận của khách hàng.

Thử nghiệm điển hình phải được tiến hành toàn bộ hoặc một phần một lần nữa trong trường hợp có bất kỳ sửa đổi nào về các tính chất, trừ khi có thỏa thuận khác giữa nhà chế tạo và người mua.

Trong trường hợp phải thay đổi kiểu tham chiếu thì phải giao nộp mẫu mới để đánh giá chất lượng.

16. Chấp nhận

Nếu trong quá trình thử nghiệm kiểm tra và chấp nhận cho thấy chất lượng hoặc tính năng của thiết bị không phù hợp với các điều kiện được mô tả trong tiêu chuẩn này thì người mua có quyền từ chối sản phẩm ống hoặc sào được giao.

Kích thước tính bằng milimét

Hình A.2 - Sơ đồ lắp ráp

Hình A.3 - Bản vẽ kết cấu của các điện cực che chắn (yêu cầu có hai cụm)

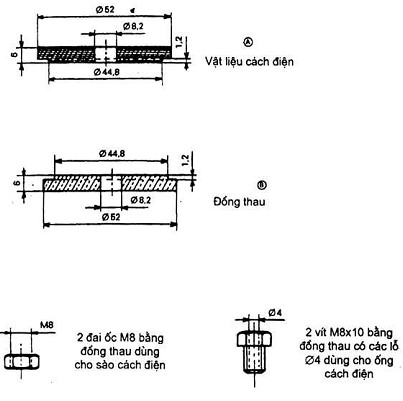

Kích thước tính bằng milimét

Hình A.4 - Bản vẽ kết cấu đối với điện cực che chắn - chi tiết A và B

Kích thước tính bằng milimét

Hình A.5 - Bản vẽ kết cấu đối với các phần điện cực che chắn theo đường kính đoạn thử nghiệm

PHỤ LỤC B

THỬ NGHIỆM ĐIỆN MÔI TRONG ĐIỀU KIỆN ƯỚT

Hình B.1 – Bố trí thử nghiệm điển hình

Hình B.2 - Mô tả chi tiết bố trí điện cực

PHỤ LỤC C

THỬ NGHIỆM VỀ CƠ

|

Đường kính ống hoặc sào (mm) |

Khoảng cách giữa các trụ đỡ: d (mm) |

|

10 - 15 |

500 |

|

32 |

1500 |

|

39-51-64-77 |

2000 |

Hình C.1 - Thử nghiệm uốn - Cụm lắp ráp thử nghiệm

Kích thước tính bằng milimét

Hình C.2 - Thử nghiệm uốn - Mô tả chi tiết trụ đỡ

Ống được kẹp trong vành đàn hồi

Ống được kẹp bằng trục cuốn hình côn

Hình C.3 - Thử nghiệm uốn - Ví dụ để cố định các cột

Kích thước tính bằng milimét

Độ ổn định của tấm phía trên phải được đảm bảo bằng cách dịch điểm đặt lực F xuống, có sự hỗ trợ của cơ cấu kẹp.

Hình C.4 - Thử nghiệm ép vỡ

PHỤ LỤC D

THỬ NGHIỆM THƯỜNG XUYÊN

Kích thước tính bằng milimét

Hình D.1 - Bố trí thử nghiệm điển hình

MỤC LỤC

Lời nói đầu

Mục 1 - Qui định chung

1. Phạm vi áp dụng

2. Định nghĩa

Mục 2 - Đặc tính kỹ thuật

3. Vật liệu

4. Đường kính ống và sào

Mục 3 - Thử nghiệm điển hình

5. Yêu cầu chung

6. Kiểm tra bằng mắt và kiểm tra kích thước

7. Thử nghiệm thấm màu

8. Thử nghiệm điện môi

9. Thử nghiệm về cơ

10. Thử nghiệm lão hóa về cơ

Mục 4 - Thử nghiệm thường xuyên và thử nghiệm lấy mẫu

11. Thử nghiệm thường xuyên

12. Thử nghiệm lấy mẫu

13. Thử nghiệm bổ sung

Mục 5 - Các điều khoản đặc biệt

14. Ghi nhãn

15. Sửa đổi

16. Chấp nhận

Phụ lục A - Thử nghiệm điện môi trước và sau khi cho nhiễm ẩm

Phụ lục B - Thử nghiệm điện môi trong điều kiện ướt

Phụ lục C - Thử nghiệm về cơ

Phụ lục D - Thử nghiệm thường xuyê